前言

功率半导体热设计是实现IGBT、碳化硅SiC高功率密度的基础,只有掌握功率半导体的热设计基础知识,才能完成精确热设计,提高功率器件的利用率,降低系统成本,并保证系统的可靠性。

功率器件热设计基础系列文章会联系实际,比较系统地讲解热设计基础知识,相关标准和工程测量方法。

功率半导体模块壳温和散热器温度

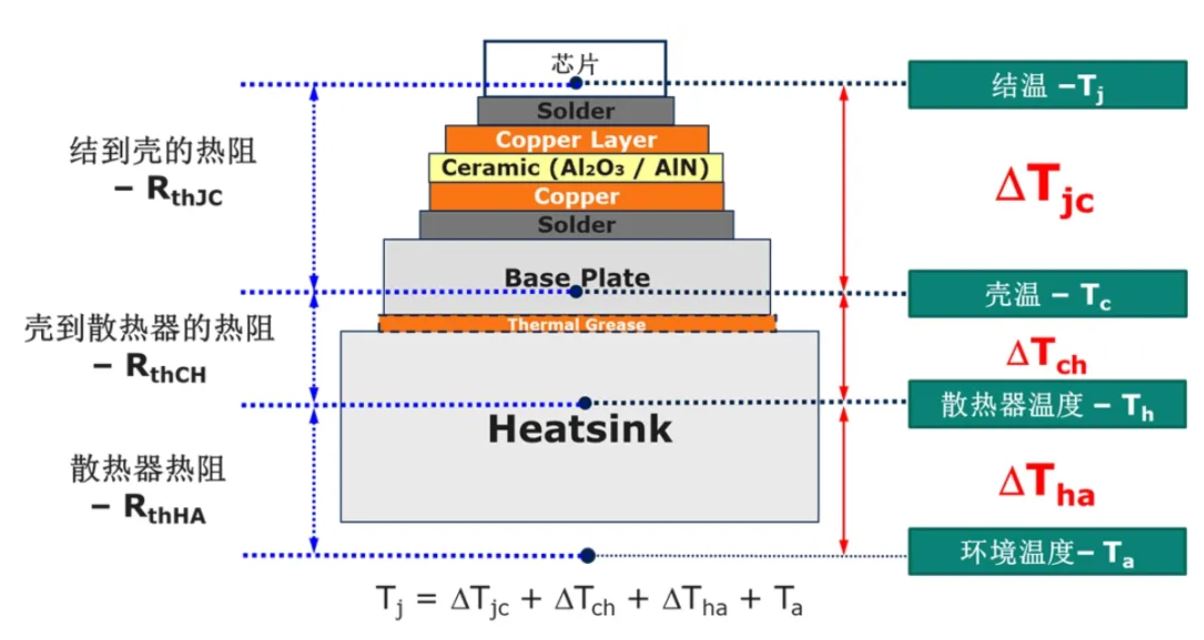

功率模块的散热通路由芯片、DCB、铜基板、散热器和焊接层、导热脂层串联构成的。各层都有相应的热阻,这些热阻是串联的,总热阻等于各热阻之和,这是因为热量在传递过程中,需要依次克服每一个热阻,所以总热阻就是各热阻的累积。

各芯片在导热通路上有多个导热层,在IEC 60747-15 Discrete semiconductor devices–15_Isolated power semiconductor devices按照设计的具体需要定义了壳温Tc和散热器温度Th,以及测试方法。

在损耗和热仿真时,基本的仿真总是针对单个IGBT或单个二极管,所以需要知道的壳温是指芯片正下方的温度,散热器温度也是指芯片正下方的温度。英飞凌数据手册就是这样定义的。

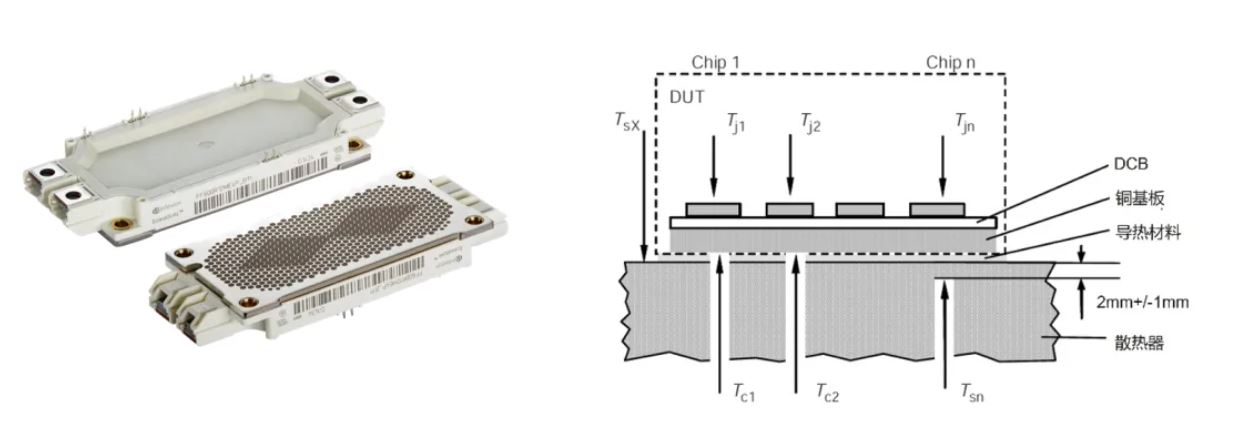

按照IEC 60747-15,具体测试方法为:

Tc:壳温是通过功率开关(芯片)下面穿透散热器以及热界面材料的小孔测量到的管壳温度Tc。 Ts(Th):散热器温度是通过止于散热器表面下方2mm±1mm(型式试验特征,应予规定)的规定的盲孔测量。 Tsx:散热器温度也可以取自距功率开关(芯片)最近的最热可触及点,但这壳温与英飞凌数据手册上的定义和测量方法不一致,这样的管壳温度可以作为设计也测量参考,需要的化,可以通过测量定标,建立与结温的函数关系。

为了测量Tc打了穿透散热器以及热界面材料的小孔,插入传感器会影响模块壳到散热器的热传递,好在有基板的模块,热会在基板上横向传导扩散,孔和探头对测量误差可以控制在5%水平。

注:在IEC 60747-15中的Rth(j-s),Rth(c-s)与本文中Rthjh和RthCH一致。

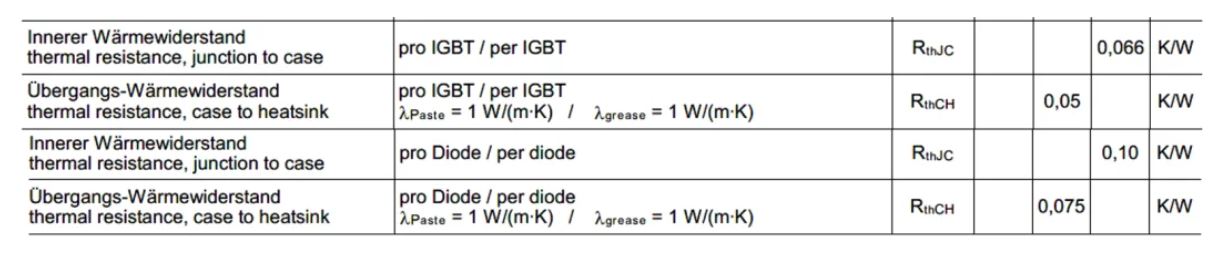

对于没有基板的模块,如英飞凌的Easy系列,DCB下表面的铜层很薄,热的横向传导非常有限,热传递的有效面积与芯片尺寸相当,打孔测壳温对模块散热影响就比较大,测量改变了工况,这样的测量不宜提倡。

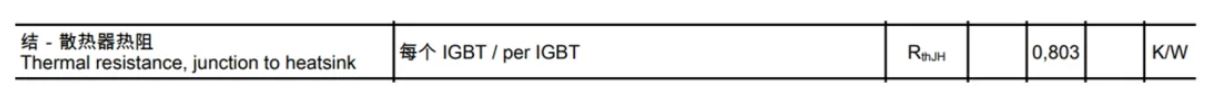

因此,对于这种没有基板的模块,热阻抗的参考温度为Ts(Th)而不再用TC,就是说直接定义RthJH,在数据手册里找不到RthJC和RthCH。

模块壳温的工程测量方法:

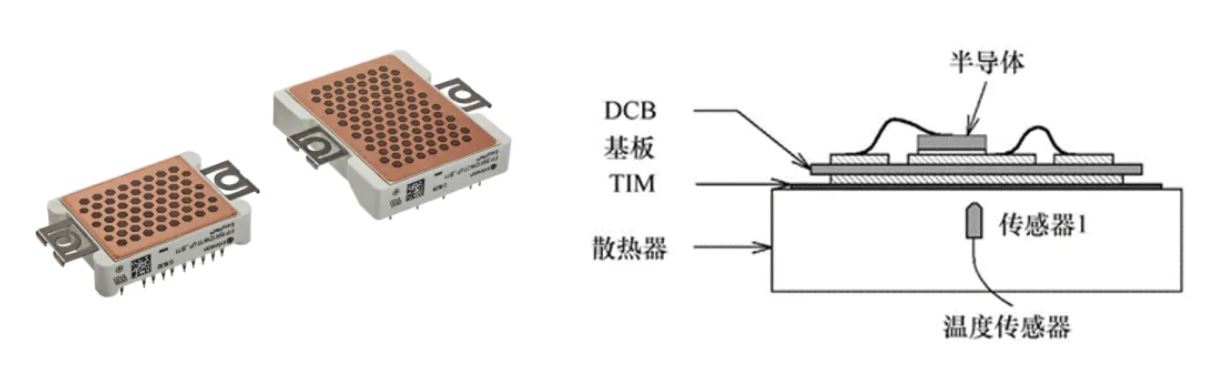

在芯片底部测壳温是型式试验方法,用于功率平台开发,而实际应用中,功率模块会自带NTC,负温度系数热敏电阻作为测温元件。

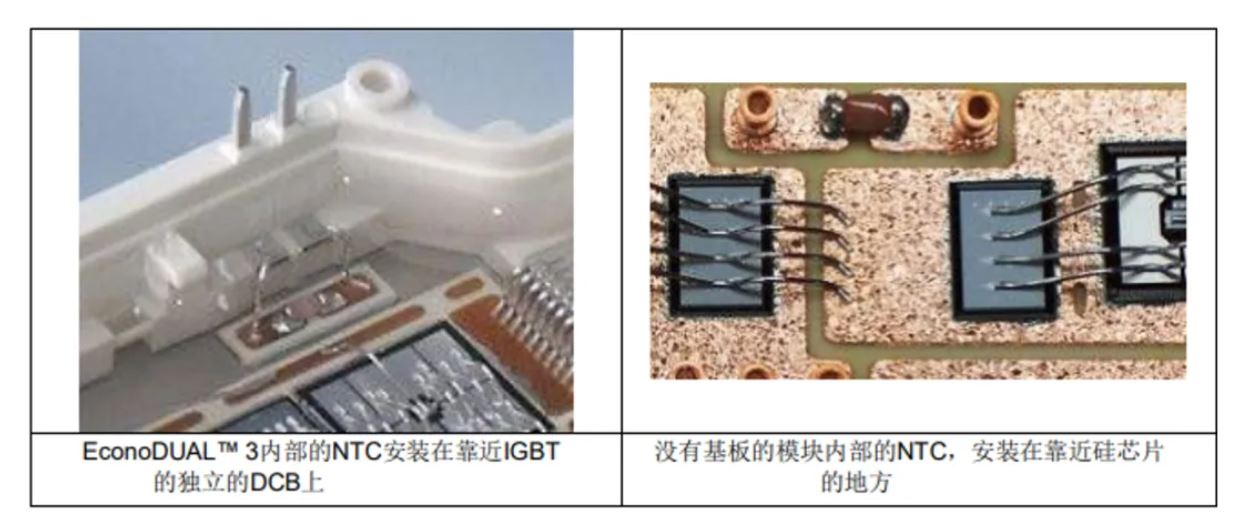

NTC安装在硅芯片的附近,以得到一个比较紧密的热耦合。根据模块的不同,NTC或者与硅芯片安装在同一块DCB上,或者安装在单独的基片上。

NTC测量值不是数据手册中定义热阻的壳温,需要按照经验进行修正,或进行散热定标。

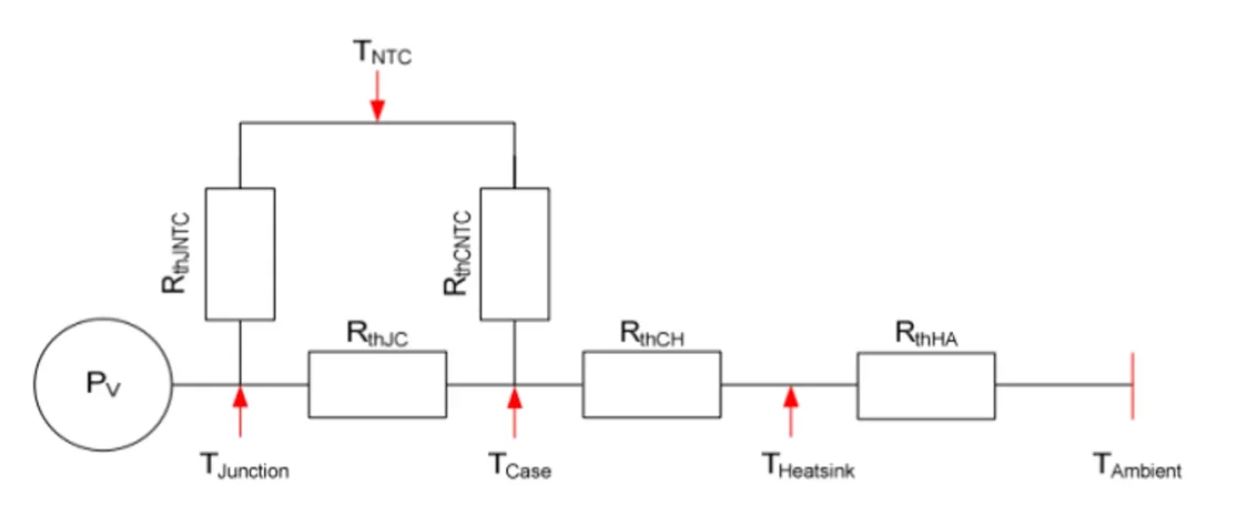

热量可能传导路径的等效热路:

经验法:

NTC可用于稳态过热保护,其时间常数大约是2秒。在数据手册上的瞬态热阻曲线上可以读到芯片的热时间常数,0.2秒左右,但是整个散热系统的时间常数却非常大,譬如在20秒左右,因此NTC可以检测较缓慢温度变化和缓慢过载情况,对短时结温过热保护是无能为力的,更不能用于短路保护。

我们可以有两个简单的说法:

1.由于连接芯片结到NTC的路径RthJNTC上有温度差,热敏电阻NTC的温度TNTC会比结温TJ来得低。

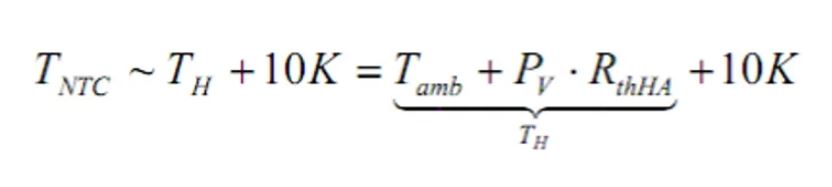

2.但NTC的温度会比散热器上测量的温度来得高。由经验可知,对于电力电子设备,散热器的温度和NTC的温度的差值约等于10K的温度左右。

这方法仅用于估算,建议用下面的定标法和热仿真得到更精确的数值。

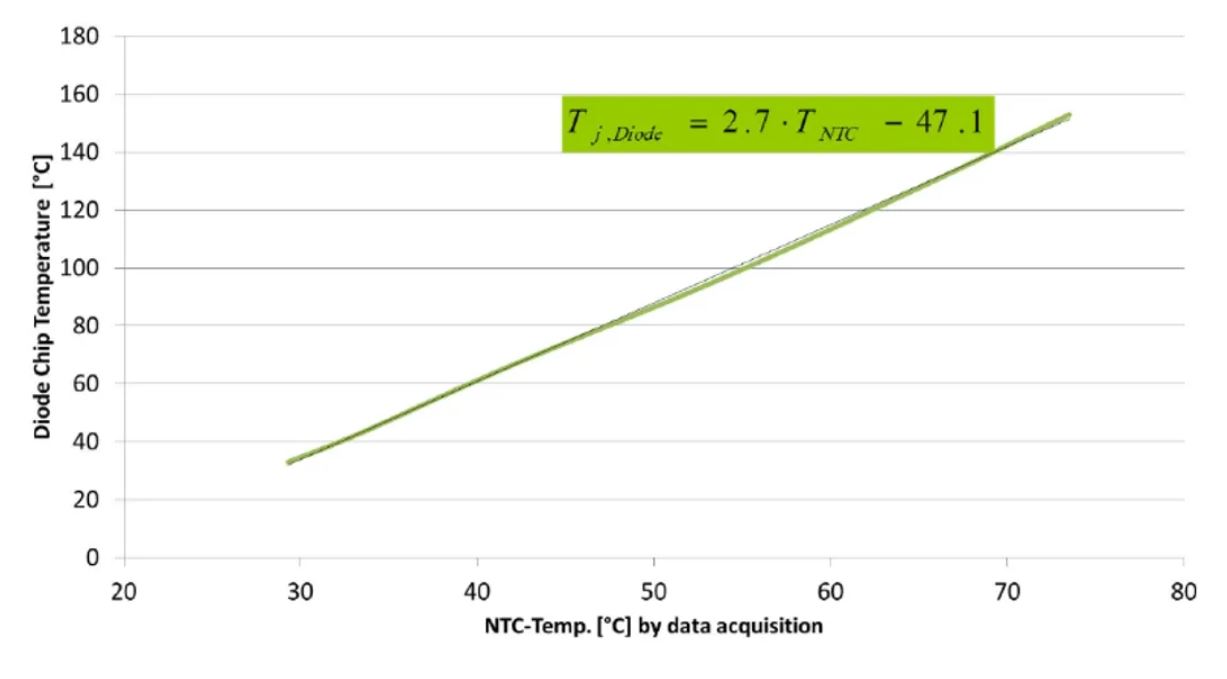

定标法: 对于结构设计完成的功率系统,我们可以测得芯片表面温度和在特定的散热条件下的Tvj~TNTC曲线,这曲线可以很好帮助你利用NTC在稳态条件下来监测芯片温度。具体方法参考《论文|如何通过IGBT模块内置的NTC电阻测量芯片结温》。 下图就是摘自上述微信文章,被测器件是PrimePACK™模块FF1000R17IE4 1000A/1700V,采用可调风速的风冷散热器。 芯片的温度用红外热成像仪测量,数据手册所定义的壳温用热电偶在芯片下方测量。NTC电阻值通过数据采集器记录,并且根据IGBT模块数据手册中的NTC阻值-温度曲线将电阻值转换成对应的温度值。

单管管脚温度测量:

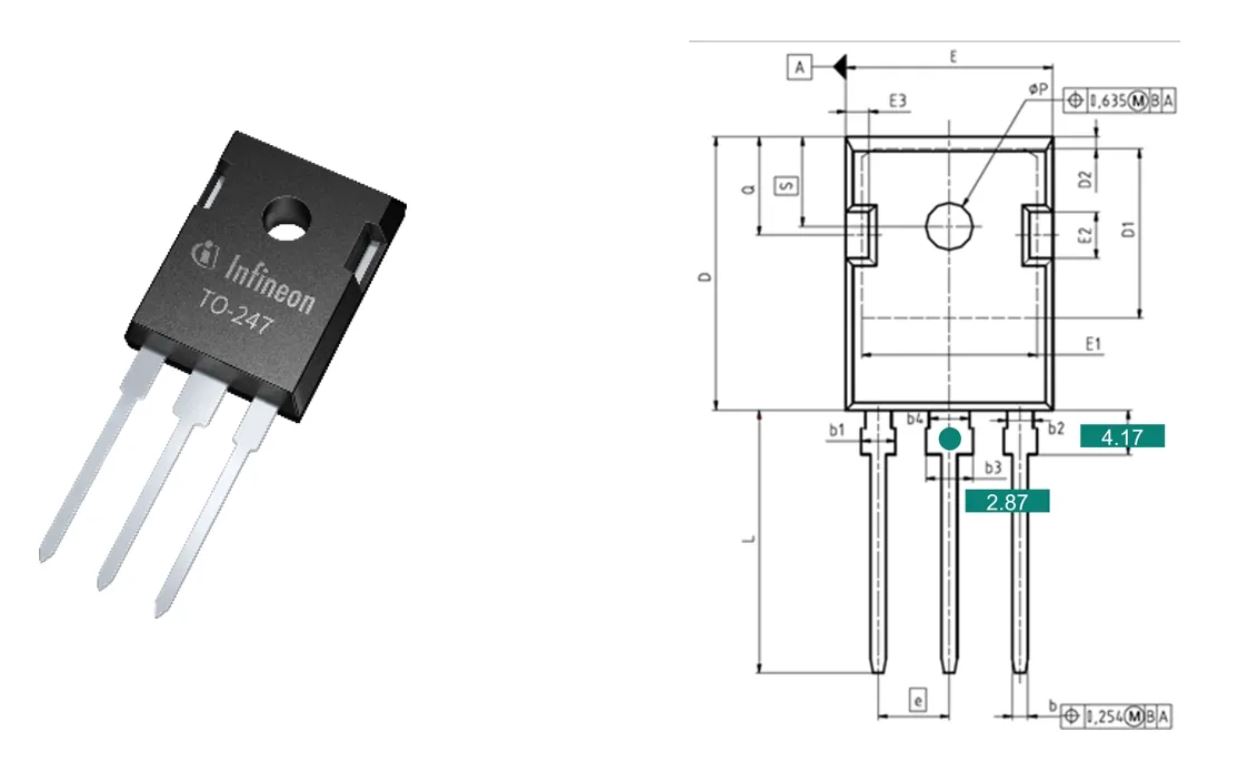

功率半导体单管,例如TO-247-3封装,其中心管脚是框架的一部分,在系统设计中往往测中心管脚温度作为壳温的参考,为此JEDEC即固态技术协会在1973年就发布了一份出版物《测量晶体管引线温度的推荐做法》,目前有效版本是2004年的JEP84A 。

JEP84A推荐做法包括:

1.建议的引线温度测量点为距离外壳1.5毫米处或制造商指定的位置,如图绿点位置;

2.热电偶测量时,必须注意热电偶与引线表面的牢固接触,建议采用焊接方式;

3.热电偶球的横截面积不得大于引线横截面积的二分之一,由于图示封装b3=2.87mm,所以热电偶不要超过1.4mm。

文章来源:英飞凌工业半导体