在先进半导体制造领域,精确构建器件轮廓形态(边缘形状)是实现芯片电气性能目标的关键步骤。例如,DRAM存储器件中的鞍形鳍结构必须在工艺开发阶段精确成型,以避免存储性能问题。鞍形鳍的应用旨在增加沟道长度、防止短沟道效应并延长数据保留时间。

关键的工艺设备设置(如刻蚀选择性或刻蚀气体比例)会显著影响鞍形鳍的成型效果,这些工艺与轮廓的变化对DRAM器件性能有着重大影响。由于晶圆测试耗时且成本高昂,传统硅基测试难以全面探索所有可能的鞍形鳍组合。为解决这一问题,工程师们可以使用泛林集团的SEMulator3D®虚拟制造平台来测试不同鞍形鳍轮廓,无需花费时间和成本进行基于晶圆的开发。

本文将通过案例展示虚拟制造在DRAM鞍形鳍开发中的应用,并评估DRAM器件在不同轮廓下的电学性能。该方法可为工艺与整合团队制定DRAM器件的工艺配方和规格提供指导。

探索不同轮廓的挑战

作为一名DRAM工艺工程师,当收到新设计的标准工艺条件、器件规格及目标鞍形鳍轮廓后,若想探索不同工艺方案和鞍形鳍轮廓以优化器件性能,该怎么做?这是工艺与整合工程师在DRAM工艺研发早期阶段常遇到的问题。

传统方法在探索鞍形鳍轮廓时面临诸多挑战,有时还不切实际。通常,这些方法需要借助硅晶圆实验来生成不同的鞍形鳍轮廓,但由于需要测试大量场景,这种方式耗时且成本高,且很多情况下无法实现。

虚拟制造是我们应对这些挑战的解决方案。借助SEMulator3D,我们能够在虚拟环境中构建并细致分析鞍形鳍轮廓,进而提取并对比不同轮廓下的器件特性。与传统硅晶圆实验相比,该方法不仅能够精确地模拟器件的实际性能,且速度更快、成本更低。

现在让我们来深入了解这一方案背后的原理。

虚拟环境下的鞍形鳍建模

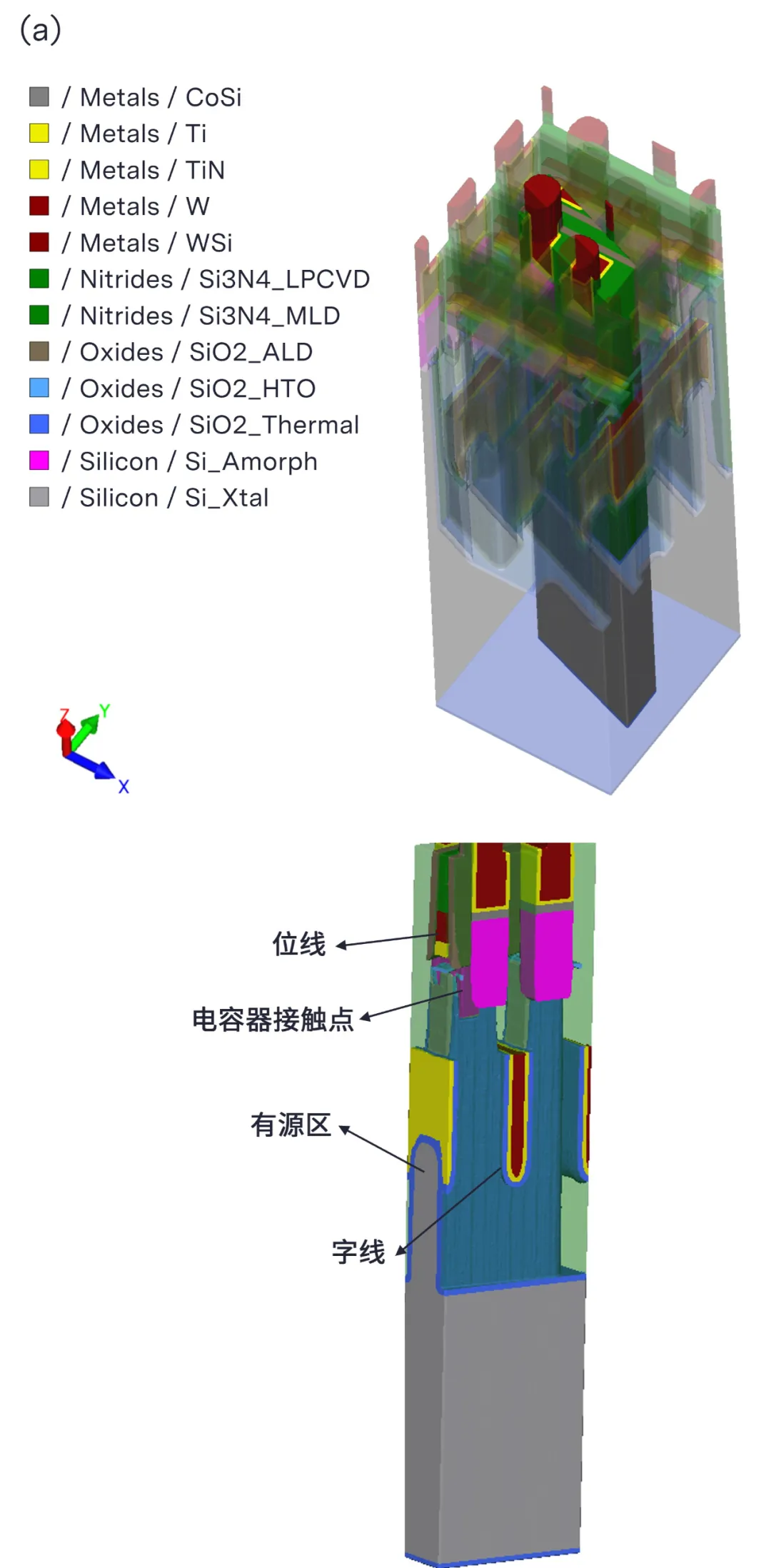

首先,将器件设计数据与工艺流程输入SEMulator3D软件。软件会据此生成虚拟的DRAM 3D结构,并可视化鞍形鳍轮廓(如图1)。图1(a) 展示了涵盖整个模拟域的完整DRAM 3D结构,为更深入地研究器件,我们从3D区域中截取局部模拟域;图1(b) 则展示了鞍形鳍截面图,该结构可通过调整工艺模型中的多步刻蚀参数进行修改。在待优化的鞍形鳍区域标记为“AA”(有源区),我们可通过调节刻蚀侧壁角度、AA/鳍片关键尺寸 (CD)、鳍片高度、侧壁角度等参数,对有源区的轮廓进行精细调整。

图1:SEMulator3D设置的工艺流程 (a) DRAM结构;(b) 鞍形鳍截面图及关键轮廓参数

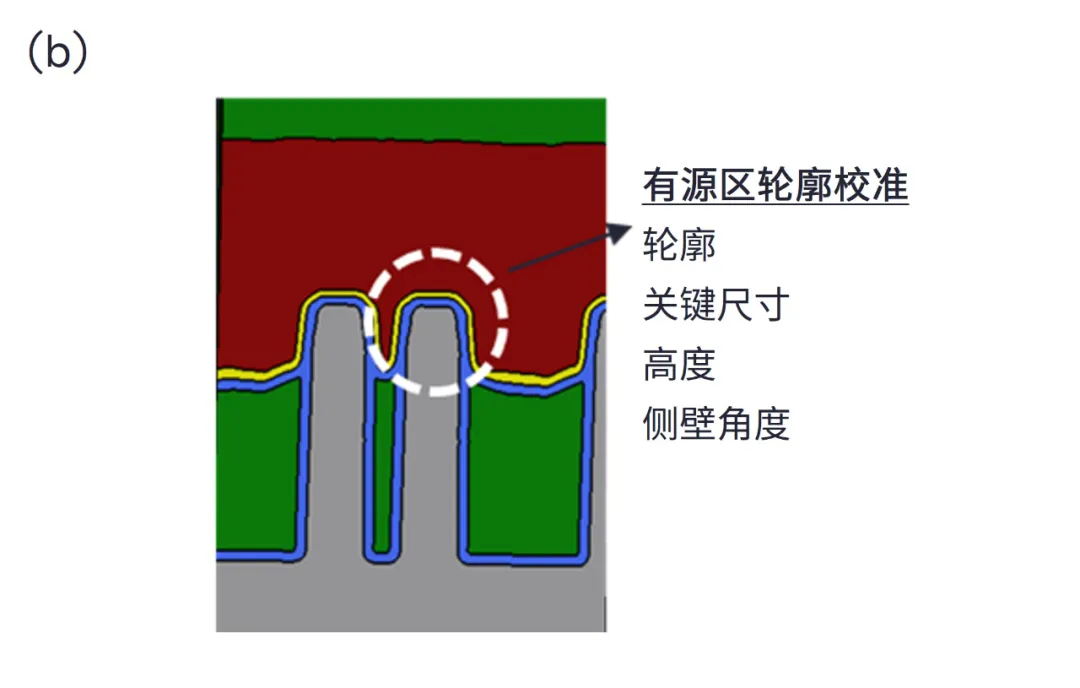

在SEMulator3D中完成结构建模后,下一步需要在虚拟模型中加入掺杂分布与测试端口,并进行电气性能评估。在这一过程中,准确分配结构内的掺杂物质及定义掺杂剂浓度对模拟结果的准确性至关重要。图2(a) 展示了由SEMulator3D生成的杂质浓度分布图。 测试端口是模型中的接触点,用于在器件研究时应用或提取电信号。正确分配测试端口非常重要。图2(b) 展示了DRAM结构测试中的测试端口接入示例。通过准确分配测试端口与掺杂剂分布,我们能够提取不同工艺场景下的器件电气特性。

图2:(a) 杂质浓度分布;(b) 端口接入(蓝色标记)

验证可制造性

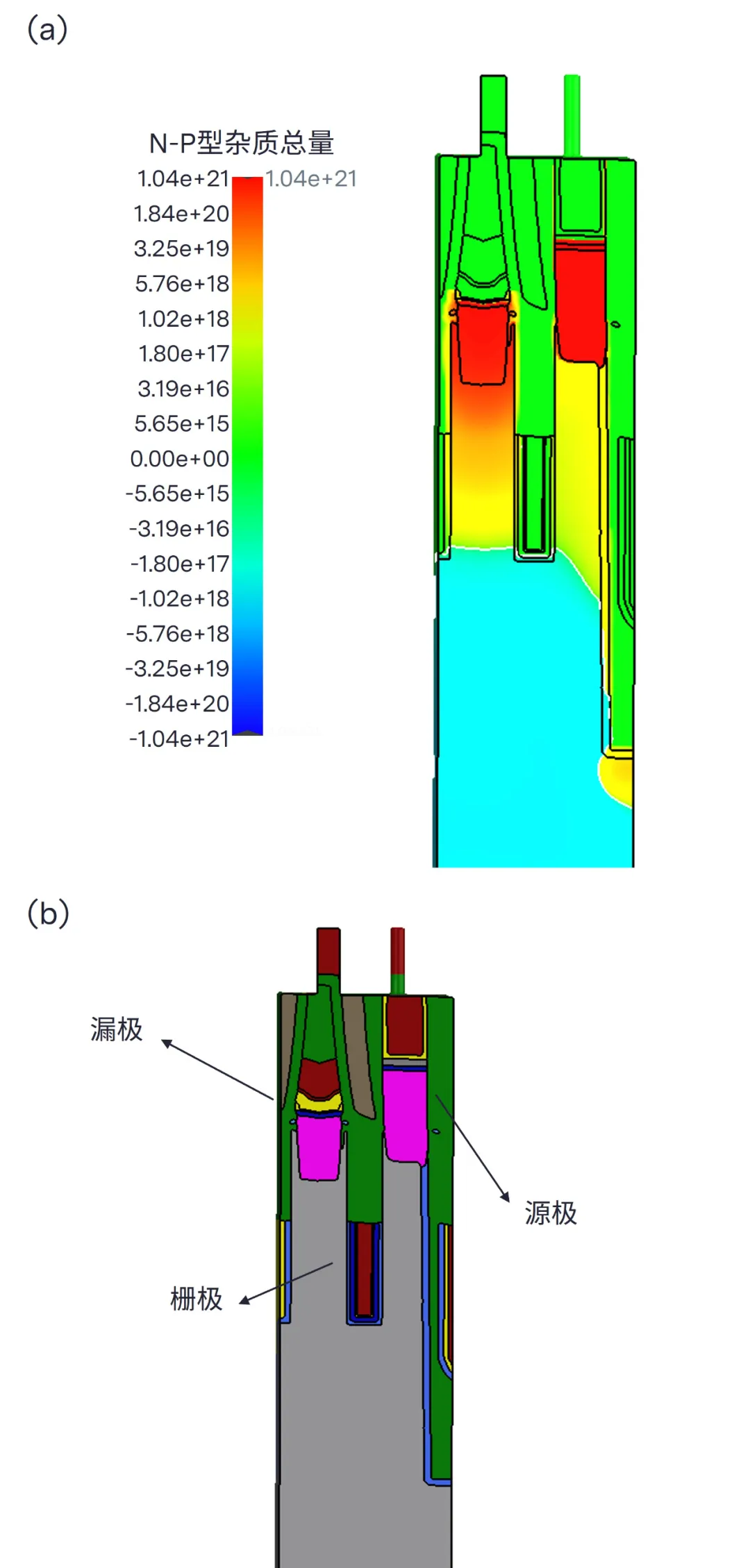

确保仿真模型与实际结果相匹配非常重要,我们可以通过真实器件的横截面图像(如SEM或TEM图像)验证我们的模型。同时,为确保仿真器件与实际制造的芯片性能相匹配,我们可以在实际的硅测试晶圆上创建具有不同鞍形鳍轮廓的DRAM结构。

为了研究不同的鞍形鳍轮廓,我们通过在刻蚀设备上使用不同的刻蚀配方,来改变DRAM字线的刻蚀步骤。这一过程能够在硅基底中创建特定的鞍形鳍轮廓,从而与模拟轮廓进行对比。如图3所示,工艺工程师通过调整刻蚀配方,轻松创建与仿真横截面图像匹配的硅基刻蚀轮廓。在本研究中,工程师创建了一个标准条件的POR截面、一个“圆形”轮廓(顶部为圆角)和一个“三角形”轮廓(顶部为三角形)。这些基于晶圆的数据不仅能够用于测试不同鞍形鳍轮廓条件下的DRAM电气性能,还可以反馈至虚拟模型,从而校准模型并确保其在未来使用中的准确性。

图3: 横截面图像与模型对比 (a) 标准条件 (b) “圆形”轮廓 (c) “三角形”轮廓

器件模拟与验证

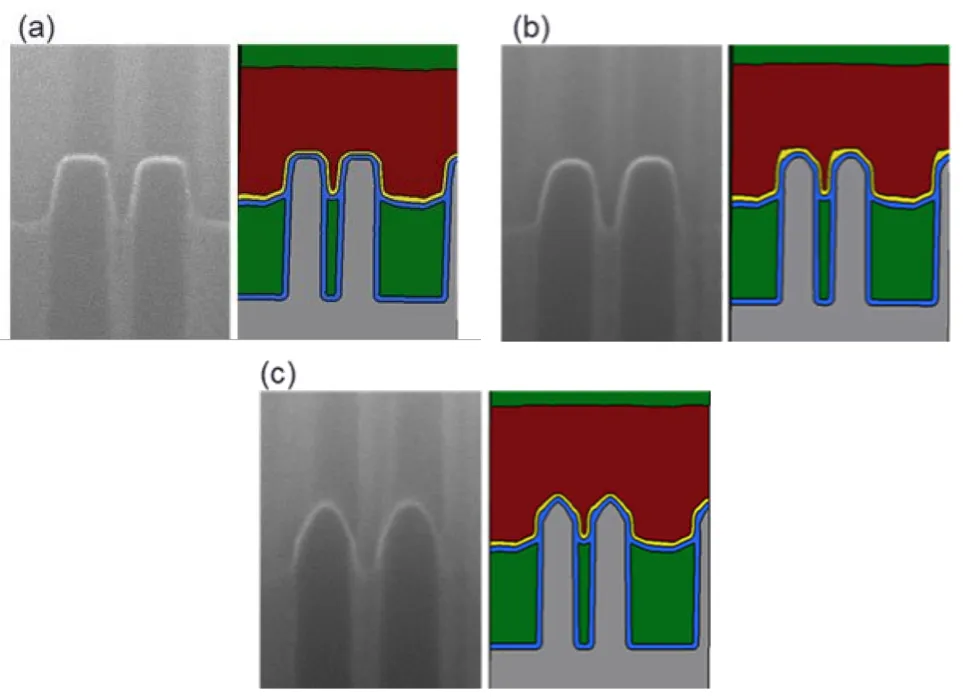

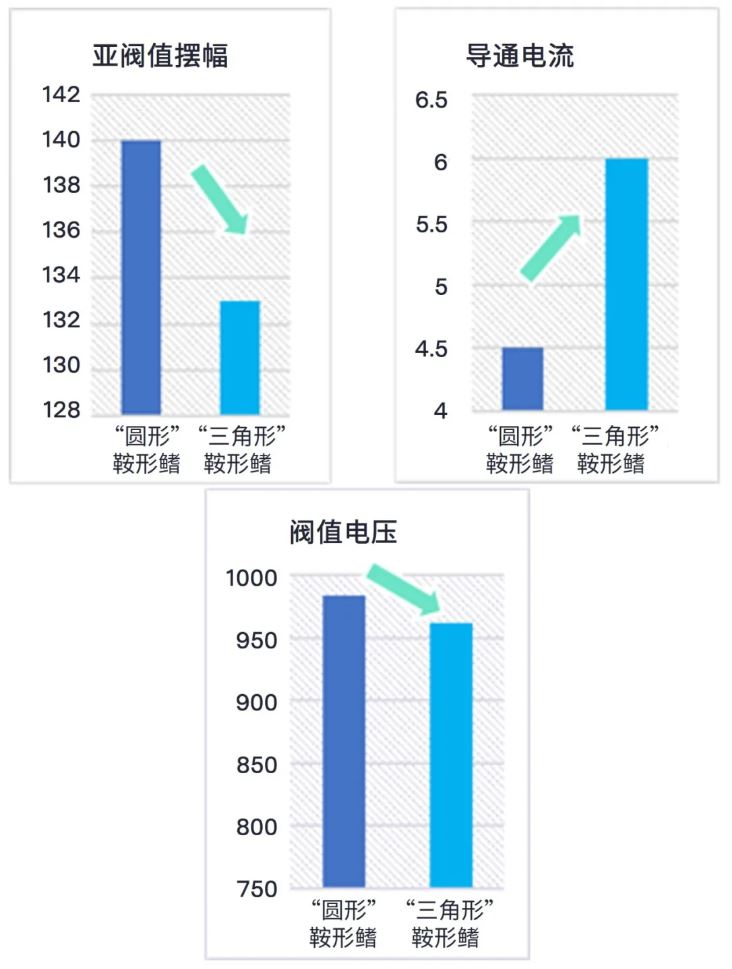

在研究的最终阶段,我们回顾并分析了不同鞍形鳍轮廓的电气仿真结果。图4展示了“圆形”轮廓与“三角形”轮廓的电气性能仿真结果,每个轮廓分别显示其晶体管亚阈值摆幅 (SS)、导通电流 (Ion) 和阈值电压 (Vt) 的数值及其差异。工艺与整合工程师可借助此类仿真来比较使用不同工艺方案的器件性能。在实际制造器件中,我们也观察到了相同的电气性能差异(趋势),从而验证仿真方法的准确性与可靠性。

图4:器件电气性能仿真结果,对比“圆形”与“三角形”鞍形鳍轮廓晶体管的性能,即亚阀值摆幅值、导通电流值和阀值电压值

结论

SEMulator3D为半导体制造业带来了显著优势,能够有效帮助工艺与整合团队了解不同工艺场景下的器件性能,并快速探索新工艺与架构方案。

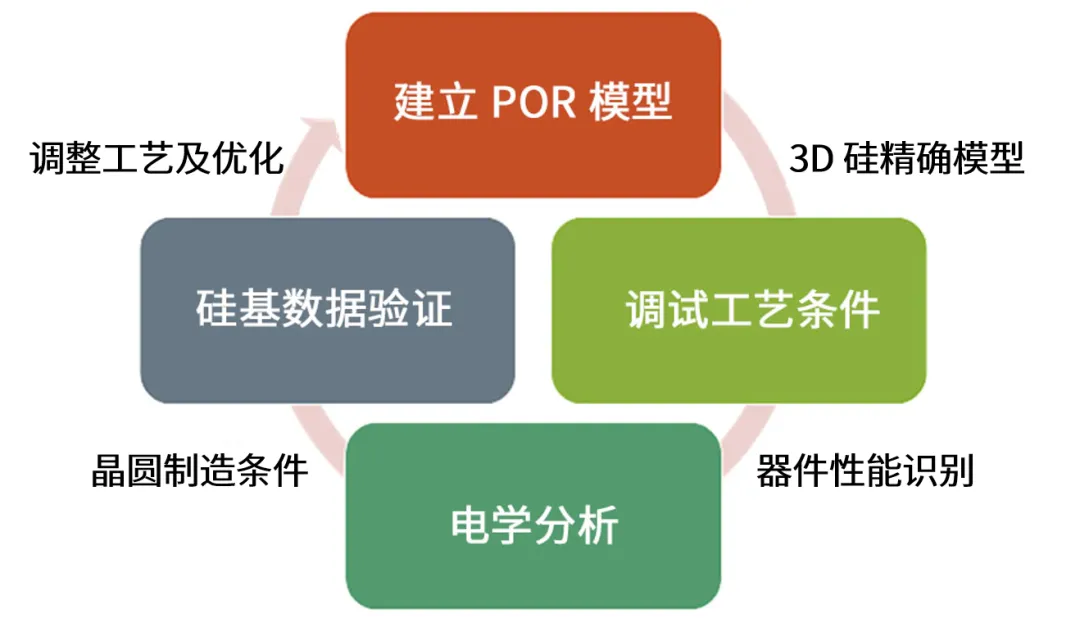

本文通过案例展示了如何使用虚拟制造评估不同鞍形鳍轮廓下DRAM器件性能。图5为虚拟制造流程,以及其如何助力工程师来进一步理解、优化与验证不同的工艺场景。

虚拟制造可为工艺与整合团队在开发新型存储或逻辑器件的工艺配方与规格时提供参考,相较于传统硅晶圆实验,这一技术还能够显著提升效率并有效降低成本。

图5: 虚拟制造流程概览

文章来源:泛林集团

文章来源:泛林集团