本文要点

基本 PCB 设计规范包括控制电流容量和阻抗,这是防止电弧和串扰的关键。 选择适当的过孔类型,综合考虑长宽比、覆盖和塞孔,以确保可靠性。 选择材料和层排列,提升信号完整性、热性能和可制造性。

线距和线宽是实现高效制造和出色性能的关键 PCB 设计规范

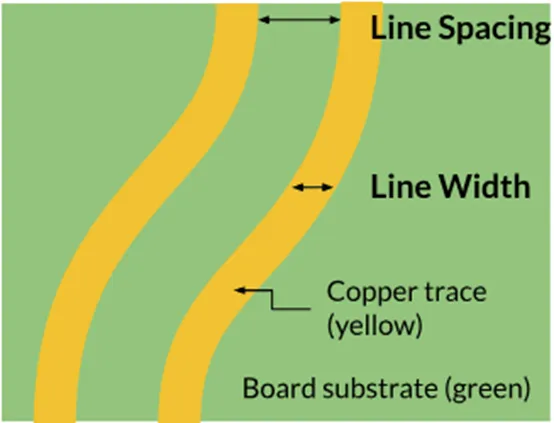

线宽和线距

线宽和线距会影响载流能力、阻抗和电路板密度。

线宽:决定走线在不产生过多热量的情况下能够安全承载的电流容量。电源线和地线较宽,信号线相对较窄。

线距:相邻走线之间的距离必须能够防止电弧和串扰,尤其在高频设计中。

关键考虑因素:

电流要求:使用 IPC-2152 指南计算达到预期电流所需的适当线宽。

阻抗控制:对于高速信号,需要精确的线宽来维持特性阻抗。

制造限制:制造商对最小线宽线距有一定的工艺限制,标准工艺通常在 0.075 毫米(3 密耳)左右。

环形结构示意图

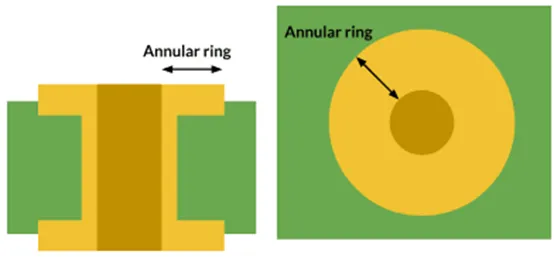

环形

环形是 PCB 中电镀过孔(过孔)周围的铜环,用于确保各层之间可靠的电气连接。

最小环形:为确保结构完整性和电气可靠性,环形的最小允许宽度。

可制造性设计:需考虑钻孔偏移和配准公差,防止钻孔侵入焊盘边缘,从而出现崩孔。

标准规范建议最小环形宽度为 0.05 毫米至 0.1 毫米,但具体数值可能会因制造能力和电路板要求而有所不同。

阻焊层间隙示意图

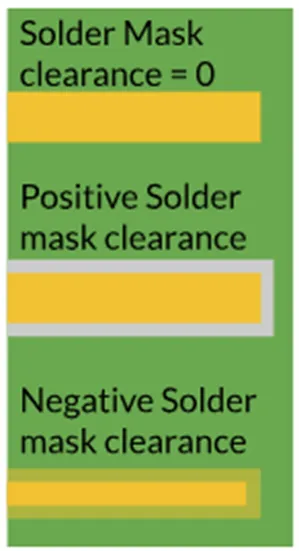

阻焊层间隙

阻焊层是一种保护层,用于防止焊料桥接并保护铜走线免受外界环境的侵蚀。

阻焊层间隙是指在阻焊层与其周围的焊盘或走线之间有意留出的间隙。

正间隙:暴露更多的焊盘区域,适用于手工焊接。

负间隙:覆盖更多的焊盘,防止出现渗锡。

阻焊桥:紧密排列的焊盘之间的窄条阻焊层,用于防止细间距器件引脚之间出现短路。

关键设计点包括:

常规制造公差允许阻焊层相对于铜特征外扩 0.05 毫米至 0.075 毫米。

根据器件尺寸、器件类型以及组装方式选择阻焊层开口。

不同过孔类型示意图

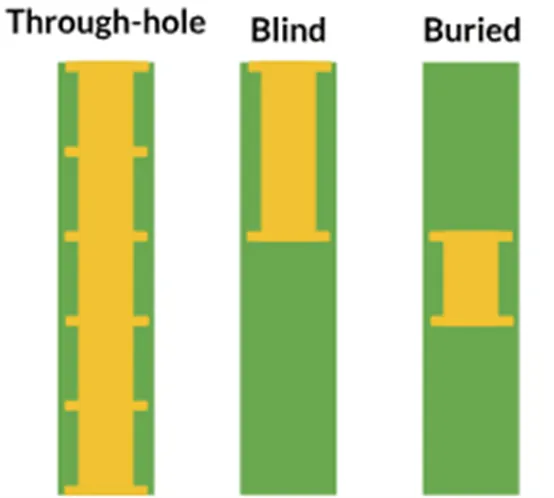

过孔设计和布局

过孔用于在不同的 PCB 层之间建立电气连接。过孔类型包括:

通孔:从顶层延伸到底层。

盲孔:将外层连接到一个或多个内层。

埋孔:连接内层,但不接触表层。

在选择适当的过孔时,需要考虑以下因素:

厚径比是指 PCB 板厚与过孔直径的比值,会影响可制造性,建议采用较低的厚径比 (<10:1)。

过孔覆盖和塞孔是决定过孔功能的附加特征:

覆盖:利用阻焊层覆盖过孔,防止污染。

塞孔:用树脂或导电材料填充过孔,以确保高密度设计的可靠性。

设计人员应指定符合电气要求和制造能力的过孔尺寸和类型。

材料和层堆叠

选择合适的材料和定义层堆叠,是确保电路板整体功能和可靠性的关键。

基板材料:一般采用 FR-4 材料,但高频应用可选用 Rogers 等替代材料。

介电常数:影响信号速度和阻抗计算。

层数:由电路复杂性和布线密度决定。

设计规范应明确以下内容:

材料类型:如有需要,应标明阻燃等级和热性能。

厚度:介电层和铜箔的厚度。

层叠顺序:排列信号层、电源层和接地层,优化性能。

表面处理工艺

表面处理工艺的选择会影响可焊性、使用寿命和成本。

HASL(Hot Air Solder Leveling,热风焊锡整平):成本较低,但表面不平整,不适用于细间距器件。

ENIG(Electroless Nickel Immersion Gold,化学镍金):表面平整,焊接性能优良,但成本较高。

OSP(Organic Solderability Preservative,有机可焊性保护层):经济高效,但使用寿命有限。

设计师应根据装配要求和预算限制,选择最合适的表面处理工艺。

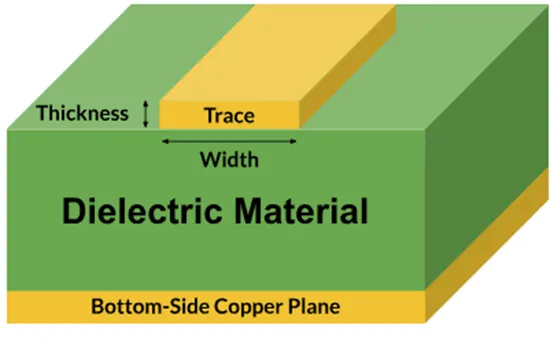

走线厚度与宽度示意图

铜厚度

铜厚度是指 PCB 的铜层厚度,通常以盎司/平方英尺 (oz/ft²) 为单位。标准厚度为 1 oz/ft² (35 µm) 至 2 oz/ft² (70 µm),但可根据具体应用的载流要求指定其他值

电流容量:较厚的铜层能够承载更大的电流,而不会积聚过多的热量。

热管理:增加铜厚度还可以提升电路板的散热能力,有助于进行热管理。

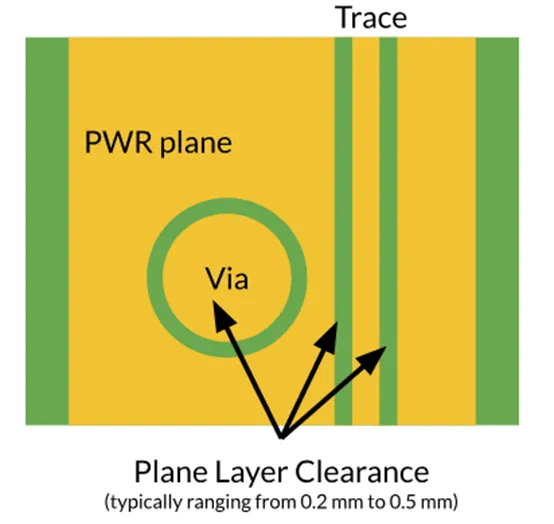

平面层间隙汇总图

电源平面层与接地平面层间隙

平面层是覆铜区域,通常用于布置电源线和接地线,提供低电阻路径并有效散热。平面层间隙是指平面与其他未电连接的导电元件之间的间距,例如穿过平面的过孔。

电气隔离:确保足够的间隙,可防止不同网络之间出现短路和电气干扰。

制造公差:在 PCB 制造过程中,必须考虑蚀刻公差,避免形成意外连接。

法规遵从性:安全标准可能对最小间隙有明确要求,特别是在高压应用中。

设计人员应根据电气要求和制造能力设置间隙,通常在 0.2 毫米至 0.5 毫米之间,但可依据具体限制进行调整。

高级 PCB 设计规范

如果电路板需要高速或高功率器件,则应采用进一步的设计规范。

受控阻抗和信号完整性

在高速和高频电路中,需要通过受控阻抗来维持信号完整性。有关更多详细信息,请参阅我们的受控阻抗设计指南 。

走线几何结构:线宽、厚度以及与参考平面的相对间距决定了阻抗。

介电材料堆叠配置:除了层排列之外,PCB 基板的属性也会影响信号传播。

设计规范应包括以下内容:

阻抗容差:通常为 ±10%,但在关键应用中,可能需要更严格的公差。

阻抗条:包含在设计中,用于验证制造过程中的阻抗。

热管理与热风焊盘

有效的热管理可确保电子器件的长期使用寿命和运行可靠性。

设置专用层或区域,用于散发高功率器件所产生的热量

形成热过孔阵列,将热量传导至内层或 PCB 的另一侧。

可选用金属芯 PCB 等高导热性基板来提高散热效果。

设计规范应明确热管理要求,包括最高工作温度和冷却方法。热风焊盘有助于焊接连接至大面积覆铜层(例如接地层或电源层)的大型器件或引脚。若未使用热风焊盘,大面积覆铜层可能在组装过程中充当散热片,迅速吸收热量,从而难以形成合适的焊点 热风焊盘由连接焊盘与平面的细走线(辐条)组成,可有效减少传导至覆铜层的热量,从而确保焊盘在焊接过程中均匀升温。 通过控制热流,这些焊盘有助于确保器件的正确焊接,防止出现冷焊锡点,影响连接可靠性。 设计人员可以根据电路板和器件的热特性,调整散热辐条的数量和宽度。

使用热风焊盘不仅提升焊接效果,还有助增强 PCB 的整体可靠性,尤其是在大面积覆铜层设计中。

文章来源:cadence