作者:

Mauro Ceresa,Wolfspeed 现场应用工程高级总监

Robert Shaw,Wolfspeed 功率模块可靠性高级经理

引言

碳化硅 (SiC) 功率器件在汽车、可再生能源、工业电动交通和航空航天市场的快速应用,重新定义了系统要求。传统的认证已不再足够。客户现在要求耐久性,确保系统能够在恶劣环境下持续运行数十年,且停机时间最短。

交通电气化、可再生能源集成和工业自动化对功率半导体模块提出了前所未有的要求。可靠性、耐久性和寿命预测至关重要,特别是在失效不可接受的汽车和工业应用中。

本文概述了 Wolfspeed 在碳化硅 (SiC) 功率模块中应对功率循环挑战的方法,探讨了失效模式、测试方法、寿命建模以及公司为在苛刻条件下实现长使用寿命而设计的高性能模块产品组合。

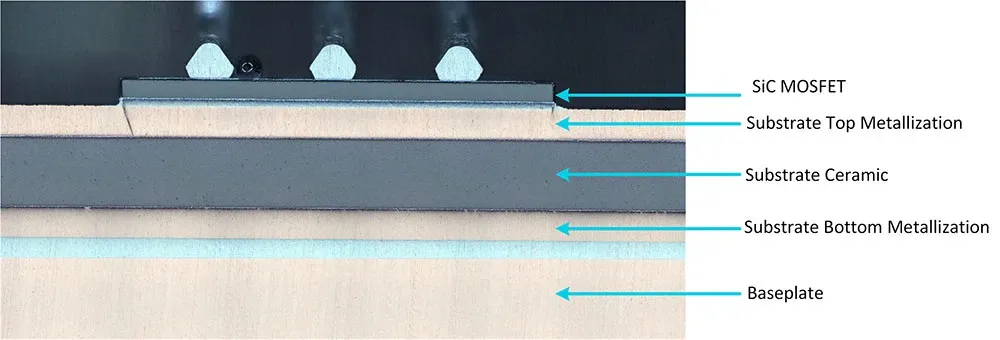

图 1:Wolfspeed XM3 碳化硅 (SiC) 功率模块横截面多层结构图

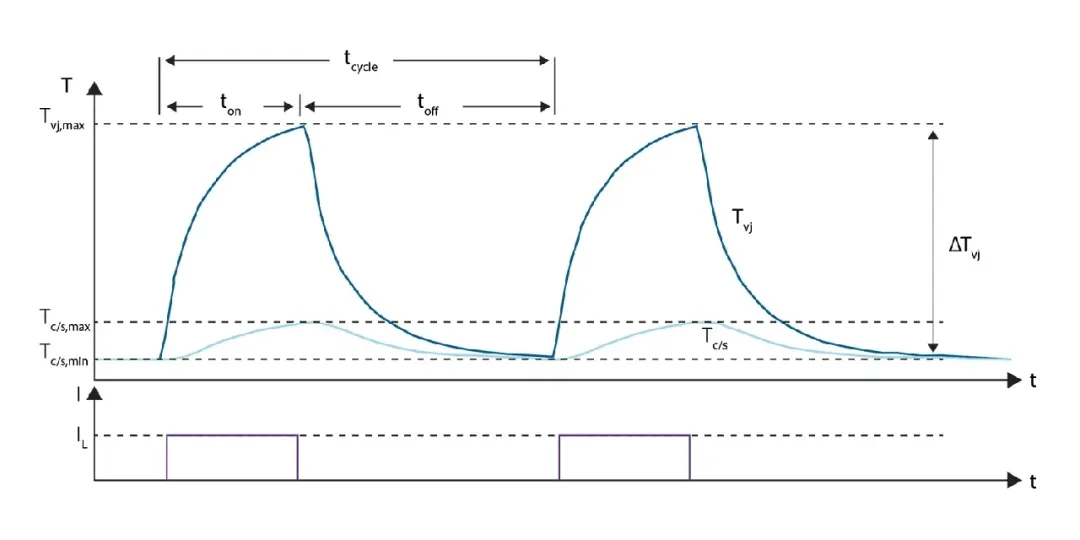

功率循环 (Power cycling, PC) 测试是在实际热应力条件下评估碳化硅 (SiC) 模块耐久性的最合适方法。其基本原理是对功率模块施加重复的电流脉冲(图 2),在器件结构内产生受控的温度摆动,模拟实际运行期间经历的加热和冷却循环。

测试过程围绕三个关键应力参数展开,这些参数共同决定了器件的寿命。温度摆动 (ΔTj) 代表芯片结的峰值工作温度与其冷却基准之间的温差。

最高结温 (Tj,max) 定义了每个循环期间达到的绝对峰值温度,它影响热膨胀的幅度和老化机制的激活能量。脉冲持续时间 (ton) 决定了器件在高温下保持的时间,影响热量穿透衬底层的深度,以及封装结构内达到的热平衡程度。

功率循环需要在各种工作条件下(特别是不同的 Tj,max、ΔTj 和 ton)将样品运行至寿命终止。通过在每种条件下测试多个单元,我们可以提取这些参数与循环寿命之间的关系,这是构建预测寿命模型的基础。

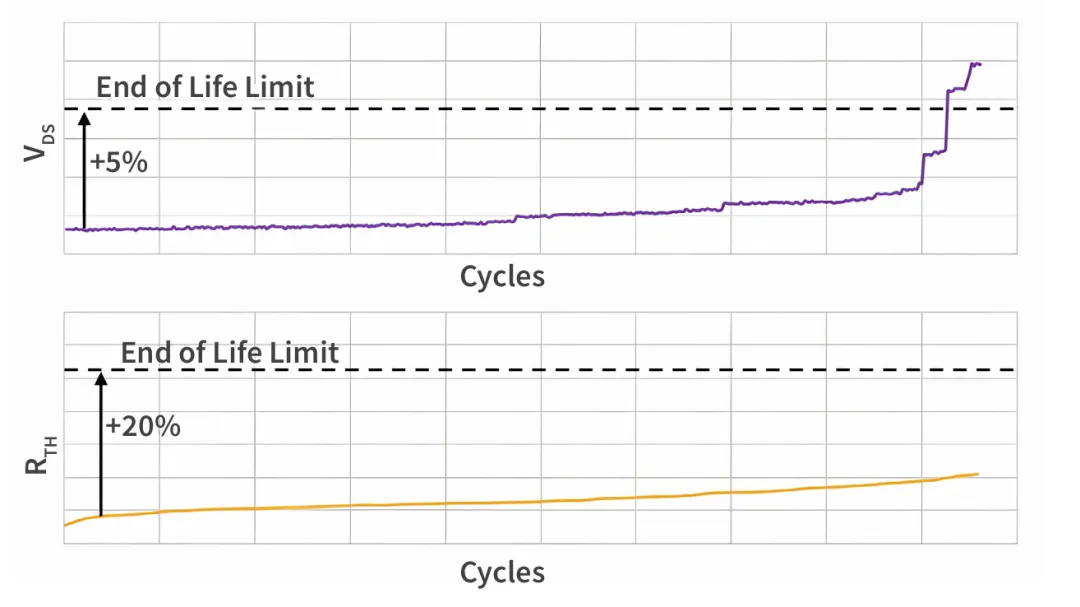

Wolfspeed 采用的功率循环 (Power cycling, PC) 测试通过 / 失败标准与 AQG 324 车规标准一致。主要监控两种失效模式:

第一个标准是检测到 VDS 上升 +5%,这代表了在整个功率脉冲期间维持负载电流 (IL) 所需的电压。该指标专门识别可归因于芯片顶部连接、芯片脱离或任何其它类型的电接触失效的功率循环失效,这些失效通常表现为 VDS 的突然尖峰。

第二个标准是热阻 (RTH) 增加 +20%。系统通过测量关断期间体二极管的正向电压来测量芯片的热响应,从而在每个周期计算 RTH。当 RTH 增加时,表示功率模块的多层结构的热耗散退化,损害了从芯片到散热器的导热性能。

图 2:功率循环波形及相关参数

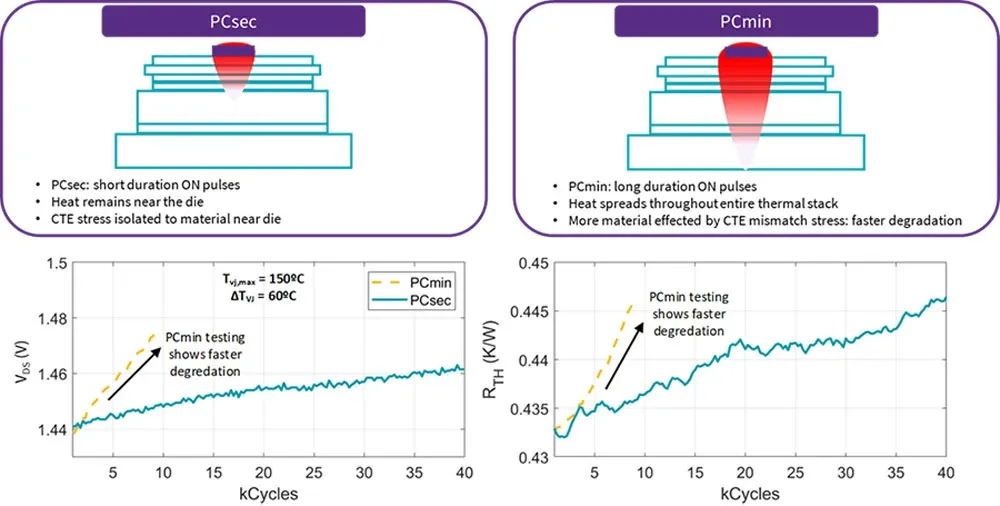

两种不同的测试配置已成为行业标准。PCsec 测试采用几秒钟的脉冲持续时间,将热应力集中在芯片附近,主要针对芯片顶部连接和芯片底部贴装界面。PCmin 测试使用大于 15 秒到几分钟的 ton 脉冲,允许热量更深地穿透衬底层,并对焊点和基板或封装部分施加应力。这种区别至关重要,因为不同的失效机制在不同的时间应力配置下占主导地位,需要对两种状态进行全面测试才能完全表征模块的耐久性。

典型的测试配置采用以下值:

ΔTj = 75 - 125 °C,Tj,max = 125 - 175 °C,

PCsec 的 ton < 5 s, PCmin 的 ton > 15 s。

图 3 说明了不同 ton 持续时间对功率循环 (Power cycling, PC) 测试结果的影响。

相反,延长的脉冲持续时间 (PCmin) 允许热量扩散到整个衬底组件,将应力分布在芯片顶部和整个衬底附着界面上。因此,较长的脉冲周期对模块施加了更大的整体应力,导致在每个周期的基础上显著加速退化。

图 3:PCsec 和 PCmin 可以研究不同类型的失效

硅 (Si) 与碳化硅 (SiC) 的失效机制

从硅 (Si) 功率器件向碳化硅 (SiC) 功率器件的转变改变了功率模块内的机械应力分布,需要重新全面评估失效机制和封装方法。

传统的硅 (Si) 模块通常表现出明显的失效模式,包括由于热机械疲劳导致的键合线剥离、由于差异热膨胀导致的焊点开裂,以及在持续热循环下铝金属化重构(见图 4 和图 5)。

碳化硅 (SiC) 器件因其优越的材料特性而带来了独特的挑战。碳化硅 (SiC) 更高的杨氏弹性模量和导热性,在实现卓越电气性能的同时,也显著放大了传统封装结构内的机械应力。增加的导热性产生更陡的温度梯度,而更高的模量则将热膨胀失配转化为材料界面处更大的机械力。因此,采用传统封装架构的碳化硅 (SiC) 器件通常表现出比同等硅 (Si) 器件更短的功率循环寿命。

专门为碳化硅 (SiC) 应用开发的先进封装技术旨在通过材料和结构创新来缓解这些挑战。铜连接线取代了传统的键合线,提供了更低的电阻路径和更好的热机械稳定性。银烧结替代了传统的焊接,提供了卓越的热导率和电导率,同时在热循环下表现出更高的可靠性。活性金属焊接 (Active Metal Brazing, AMB) 衬底取代了直接覆铜板 (Direct Bonded Copper, DBC) ,改进了热膨胀匹配。

然而,这些先进的封装方法引入了它们自己潜在的失效模式。烧结界面虽然比焊点更坚固,但可能通过空洞形成和银迁移经历逐渐退化。铜连接线可能通过键合界面处的疲劳或几何过渡处的应力集中而失效。这些先进封装的复杂性创造了多个潜在的失效路径,需要通过功率循环分析进行全面表征。

图 4:键合线退化失效示例

图 5:芯片贴装退化的证据

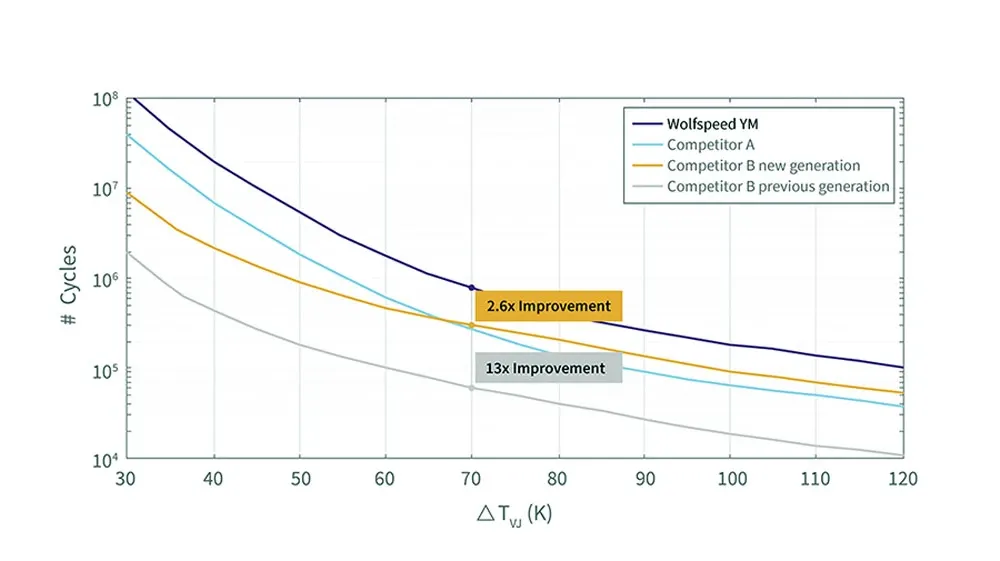

Wolfspeed 的 YM4 功率模块系列采用铜连接技术、烧结芯片贴装和环氧树脂封装,在相同尺寸下,其功率循环次数比同类最佳竞争对手器件多 3 倍(图 6)。

了解更多关于 Wolfspeed YM4 功率模块系列,

图 6:YM4 功率循环能力与相同尺寸下其它解决方案的比较

测试方法与测量

Wolfspeed 的功率循环方法遵循标准化测试协议,同时结合了独特的改进,提高了测试精度与实际应用的相关性。测试基础设施使用能够同时测试多个模块的商业功率循环设备(图 7),通过在相同的应力条件下同时测量多个器件,实现了高效的数据收集,同时保持了统计严谨性。

图 7:可同时测试多达 12 个半桥功率模块

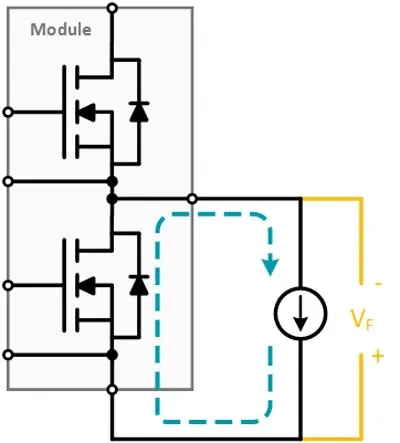

芯片结温测量是该方法的一个关键方面,需要高精度和快速响应时间。此操作通常根据图 8 所示的示意图,使用体二极管正向电压 (VF) 来完成。

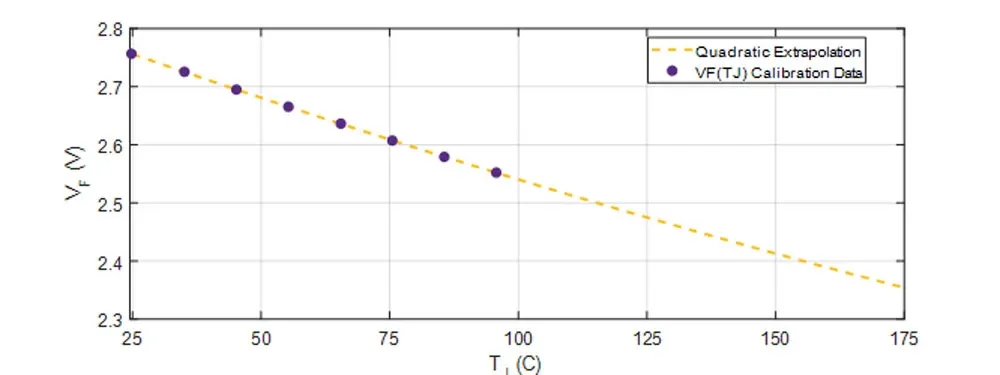

该过程首先执行温度校准,以确定 VF 和 Tj 之间的关系。该过程使用冷却剂使器件工作在不同温度,同时测量每个温度点下的体二极管正向电压。

图 8:体二极管正向电压测量确定芯片结温

这生成了一系列表征电压-温度关系的校准曲线。然后使用多项式函数对这些曲线进行数学拟合(图 9)。

图 9:有了校准曲线,我们可以使用测得的 VF 来确定 Tj(来源:Wolfspeed)

一旦确定了校准曲线,测试周期遵循以下步骤进行:

器件开启,并在 ton 期间通过沟道施加恒定电流。选择沟道电流是因为它更好的被控制并更准确地代表实际应用条件。在开启状态期间,VDS 用作失效标准模式的判定。

器件关断,并在 toff 期间通过体二极管施加恒定测试电流。在此阶段使用体二极管是因为其正向电压表现出高温度敏感性,并且可以在低电流水平下测量,避免不必要的功率损耗。在关闭状态期间,如果使用体二极管测试,则测量 Vf 作为结温的指示,并进行分析以计算 RTH,RTH 在同一标准下作为附加的寿命参数。

之前的开关循环不断重复,测试持续进行直至失效。

图 10 显示了应用 PCsec 测试获得的 VDS 和 RTH 随循环次数的变化曲线。请注意两个失效标准的应用方式。第一个失效标准,是发生失效时的漏源电压值 VDS 相对于初始值增加 5%。而热失效标准对应于 RTH 增加 20%(在所提出的用例中尚未达到)。图中的 VDS 垂直增加是由于键合线失效。

图 10:VDS 和 RTH 随循环次数的趋势(来源:Wolfspeed)

构建寿命模型

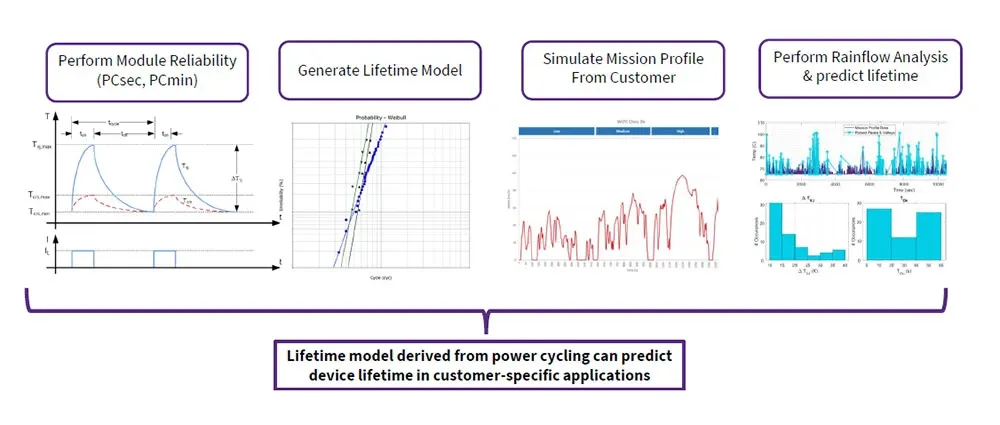

将功率循环测试数据转换为预测寿命模型,使得能够从加速测试条件外推到实际应用配置文件。Wolfspeed 的方法包括对三个主要应力变量进行系统性的参数扫描,以建立应力条件 (ΔT、Tjmax 和 ton) 与循环至失效之间的经验关系。

寿命模型构建从测试矩阵的设计开始,需要仔细选择应力条件 (ΔT、Tjmax 和 ton),以平衡测试持续时间限制与模型精度要求。更高的应力水平会加速失效,从而实现合理的测试完成时间,但过度的加速可能会激活非代表性的失效模式。

将模型应用于应用配置文件需要对实际运行条件进行复杂分析。通过电热仿真将客户配置文件分解为热循环,生成时间序列的结温数据。雨流循环计数算法从这些复杂的波形中提取等效的热循环,从而通过累积损伤计算实现寿命模型的应用。 分析结果(图 11)为特定操作场景提供了定量的寿命预测。

图 11:功率模块寿命建模过程

Wolfspeed 的产品组合展示了封装技术如何直接影响功率循环性能,其中针对不同细分市场和应用需求优化了不同的方法。

Wolfspeed WolfPACK™ 模块系列使用压接技术,最适合需要中等功率循环能力且对成本敏感的应用。这些模块取消了传统的基板,利用压接端子进行电气连接并简化热管理。这种创新方法消除了对于传统焊点的需求,减轻了焊接疲劳的风险。它的专有芯片焊接技术和键合线设计,使其拥有领先于其他选项的业界领先性能。

关于 Wolfspeed WolfPACK™ 模块更多详细信息,

YM 产品组合代表了 Wolfspeed 的车规级六管集成解决方案,融合了专门为极度高可靠性应用设计的先进封装技术。这些模块采用铜互连取代传统的键合线,提供卓越的载流能力和增强的热机械可靠性。芯片贴装采用银烧结技术,与传统的焊接相比,提供了改进的热性能和电性能,同时表现出卓越的抗热循环退化能力。活性金属钎焊 (Active Metal Brazing, AMB) 衬底提供了优化的热膨胀匹配,进一步增强了可靠性。

关于 YM 产品组合更多详细信息,

单开关塑封模块 (TM 系列) 提供了一种紧凑的封装解决方案,结合了高可靠性和减少的外形尺寸要求。这些模块包含许多与 YM 模块相同的先进技术,包括铜互连和烧结芯片贴装,但使用塑封进行环境保护,而不是传统的壳体方法。这种封装策略使得能够集成到空间受限的应用中,同时保持车规级的可靠性性能。塑封方法还有利于表面贴装组装工艺,在行业标准尺寸内实现设计灵活性。

关于 单开关塑封模块 (TM 系列) 更多详细信息,

https://www.wolfspeed.com/products/power/sic-power-modules/tm_single_switch_power_module_family/

功率循环结果说明了封装技术对应用寿命的巨大影响。在相同应力条件下的测试表明,环氧树脂封装的 WolfPACK 模块比硅凝胶封装的同类产品实现了显著改进,而 YM 和塑封产品中的先进封装方法将寿命比传统封装技术延长了数量级。这些改进直接转化为最终用户维护需求的减少、系统寿命的延长以及总拥有成本的降低。

了解更多关于 Wolfspeed 如何推进碳化硅封装技术提升。

预测性耐久性

功率循环分析的实际应用远远扩展了实验验证,为系统设计人员提供了量化工具,用于优化应用寿命、预测维护需求并最小化总拥有成本。Wolfspeed 的综合方法包括标准化分析和应用配置文件模拟。

可靠性分析始于详细的应用配置文件,包括运行条件数据,如负载循环、环境温度变化和占空比模式。通过执行电热仿真,可以将这些运行条件转换为结温曲线,同时考虑功率模块内部和整个系统热管理架构的热动力学。先进的雨流计数算法将复杂的热波形分解为等效的功率循环条件,从而能够直接应用实验室导出的寿命模型。

由此产生的耐久性预测支持预测性维护策略,从而优化系统可用性,同时最大限度地降低维护成本。客户可以实施基于状态的维护计划,该计划考虑了实际运行历史和预测的剩余使用寿命,而不是依赖于保守的基于时间的更换计划。这种方法在停机成本远远超过模块更换成本的应用中(例如可再生能源装置或工业自动化系统)尤其有价值。

设计优化代表了另一个重要的价值主张,即功率循环分析指导系统架构决策以最大化耐久性。策略包括增强热管理以降低 ΔTj、并联模块以分布热应力,以及优化运行参数以最小化累积损伤。这些设计修改通常以最小的成本影响实现显著的寿命改进,从根本上改进了系统的经济性。

将功率循环分析集成到客户设计流程中,最终实现了从被动到主动的寿命管理的转变,将功率模块可靠性从一个不确定的变量转变为可量化的设计参数,可以与其他系统特性一起进行优化。

结论

功率循环分析解决了在苛刻环境下应用下寿命评估的基本挑战。从传统可靠性测试到复杂耐久性建模的演变,反映了对电力电子产品的期望寿命不断提高,因为它们已成为汽车、可再生能源和工业领域关键基础设施不可或缺的一部分。

Wolfspeed 的综合方法结合了先进的封装技术、严格的测试方法和预测建模能力,在系统耐久性和可靠性方面提供了可量化的改进。公司的产品组合展示了有针对性的封装创新如何实现功率循环寿命的数量级改进,同时为不同的细分市场提供具有成本优势的解决方案。

文章来源:Wolfspeed