汽车电动化的基础步骤之一,是将内燃机(ICE)与电动机相集成,进而打造出轻度混合动力汽车(MHEVs)。作为迈向全面汽车电动化的关键里程碑,轻度混合动力汽车受到了暂未准备好转向纯电动汽车的驾驶者的广泛认可。

轻度混合动力汽车的混合动力解决方案,由一台搭载 48V 锂离子电池的起动发电机实现。无论是采用皮带传动起动发电机(BSG)还是集成式起动发电机(ISG),该装置都扮演着双重角色:既替代了传统的起动机和发电机模块,同时又提升了内燃机的性能。

汽车制造商只需对现有车型设计进行一定调整,就能轻松应用 48V 轻度混合动力技术,并将其作为新车型的标配,从而满足全球消费者的需求。轻度混合动力汽车是兼具经济性与环保性的选择,在承担环保责任与兼顾经济实用性之间取得了平衡,因此成为消费者青睐的车型。

在降低内燃机汽车排放量、提升燃油效率方面,起动发电机一直是 48V 技术的传统核心应用方向;此外,相关减排技术还包括电动涡轮增压器、废气再循环(EGR)泵以及电加热催化转化器等。更高的电压(指 48V)在驱动高能耗部件时,能实现更高的效率。

系统描述

轻度混合动力电动汽车 (MHEV) 中的起动发电机

MHEV 是一种将内燃机 (ICE) 与 5kW 至 25kW 电动机相结合的汽车, 这种组合也称为皮带起动发电机 (BSG) 或集成起动发电机 (ISG)。 BSG/ISG 有效地结合了起动电机和交流发电机的功能, 创造出 MHEV 混合动力汽车。

将 BSG/ISG 应用于 ICE 汽车可实现额外的功能, 例如:起停、 滑行/制动期间的能量回收、 从 ICE 产生能量, 甚至根据车辆的不同情况实现电力驱动(或助力) 。 这些功能运行起来非常平顺, 驾驶员甚至可能不会注意到所驾驶的MHEV 与传统 ICE 汽车有何不同, 除非在使用过程中 ICE 关断。

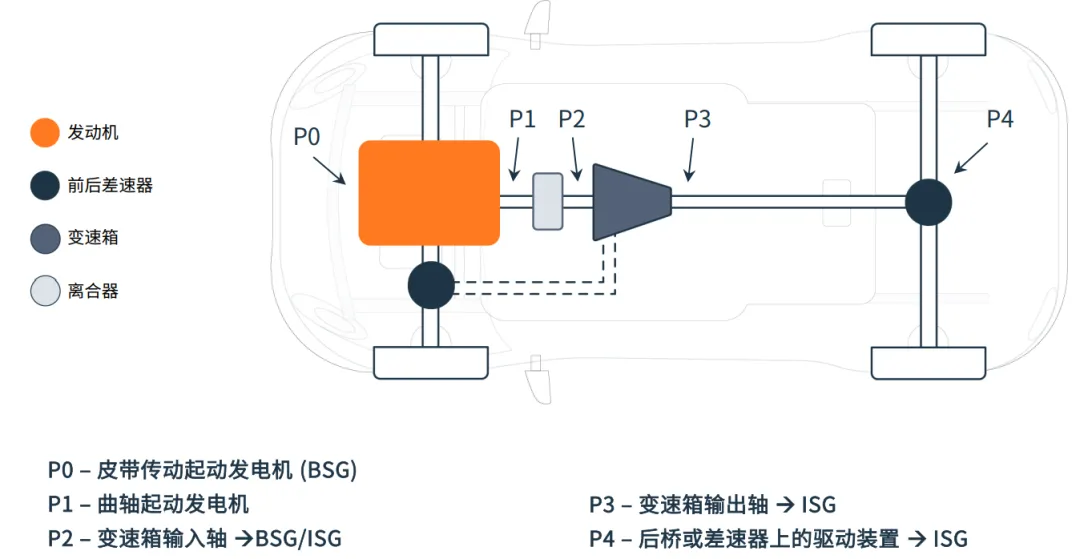

功能和性能取决于 BSG/ISG 在动力总成中的位置。 图 1 显示了起动发电机在 MHEV 动力总成中的潜在放置位置。

随着技术功能的增多, 集成成本和复杂性也在增加。 P0 - P4 是目前指定的位置, 对系统而言, 每个位置都有不同程度的功能和设计挑战。 位置还决定了所用的设备是 BSG(P0, 可能还有 P2) 还是 ISG(P1, 可能还有 P2、 P3 和 P4) 。

如果安装在 P0 或 P1 处, 则设备的功能仅限于起停和能量回收。 虽然 P0 和 P1 位置是更容易集成此类设备的地方,但这里的减排效益最低, 因为 ICE 不运转的话就没有能量回收。 受皮带打滑和最大作用扭矩的影响, 皮带传动系统的功率将受到限制。 相比之下, 采用齿轮啮合的直接传动集成或直接连接到曲轴可以实现更高的功率输出。

在 P2、 P3 和 P4 位置中, ICE 可以与传动系统断开, 从而在低速条件下实现电力驱动, 并在 ICE 关断的滑行或制动期间产生再生能量。 能量回收功能具有真正的可再生性, 因为起动发电机与传动系统相连, 即使在 ICE 关断的情况下也能继续运转。 位置 P3 和 P4 可实现最大能量回收。 在前轮驱动汽车的 P4 位置安装 ISG, 可以使用适当大小的锂离子电池实现四轮驱动功能。

图 1:轻度混合动力起动发电机的拓扑及其在车辆动力总成中的位置

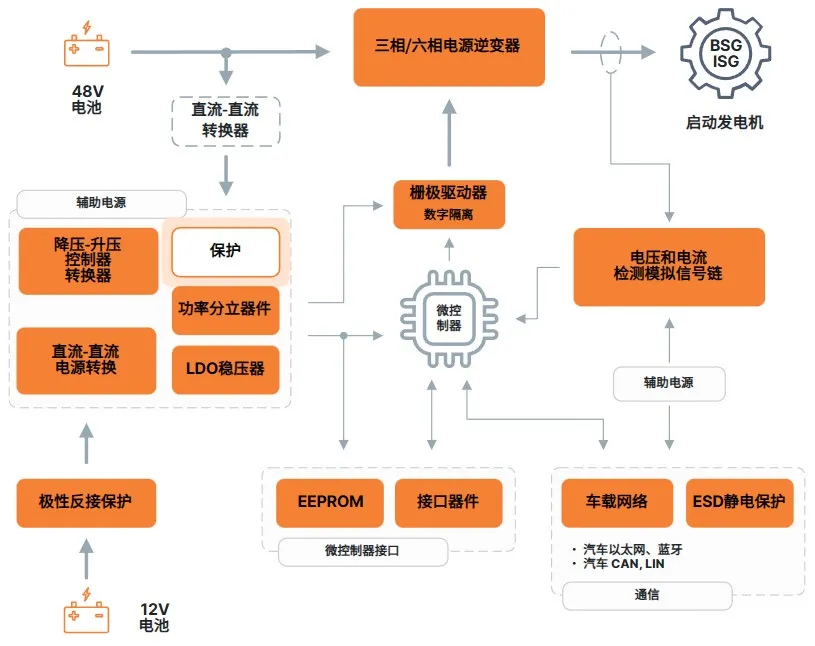

48V 起动发电机 – 框图

起动发电机(BSG、 ISG) 主驱驱动装置与其他电动汽车(BEV、PHEV) 的逆变器结构非常相似, 但前者在 48V 电压水平下运行。 80V 和 100V MOSFET 从 48V 电池获取直流电流, 并将交流电流施加到电机绕组。 栅极驱动器产生PWM 信号, 从而以所需频率驱动 MOSFET。 半桥 APM 配置为驱动三相和六相电机, 作为 MOSFET 功率分立器件的替代方案。

电流检测放大器 (CSA) 用于监测施加到电机相绕组的电流, 它可以与各种信号处理和传感器数据调理器件配合使用。 EEPROM 用于存储应用参数。 CAN 和 LIN 收发器确保汽车网络内的通信快速且可靠。 为了支持 MCU 操作, 具有快速瞬变箝位能力和低电容的 ESD 保护器件可保护关键信号的完整性。 下面的框图简要展示了起动发电机功率级。

汽车功率模块

适用于 48V 电源逆变器的汽车功率模块 APM17

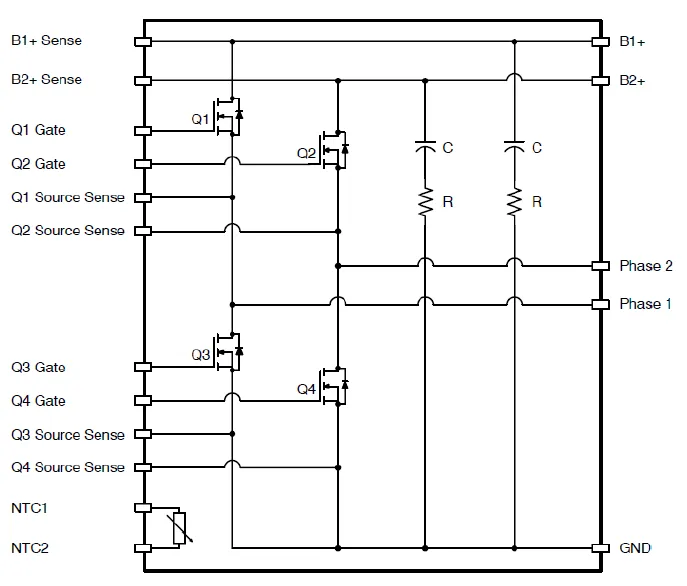

APM17 是一系列集成 80V MOSFET 模块, 提供多种封装, 专为 48V MHEV 和低压主驱应用的大电流、 高功率密度需求而设计。 三个模块可以配置为驱动三相或六相电机。 每个 APM17 模块由 2 个上桥和 2 个下桥 80V MOSFET 组成, 通过组合 2 个相输出电源端子, 这些MOSFET 可以连接为双半桥或单半桥。

APM 凭借低杂散电感和更好的电磁干扰 (EMI) 性能, 将高度集成且紧凑的设计提升到新的水平。 功率 MOSFET 芯片彼此靠近且包含在同一个封装内, 这样可以减少封装寄生效应, 为最大 VDS 电压提供更多的裕量, 并降低开关损耗。高效的电流处理使得 PCB 中无需高电流路径。

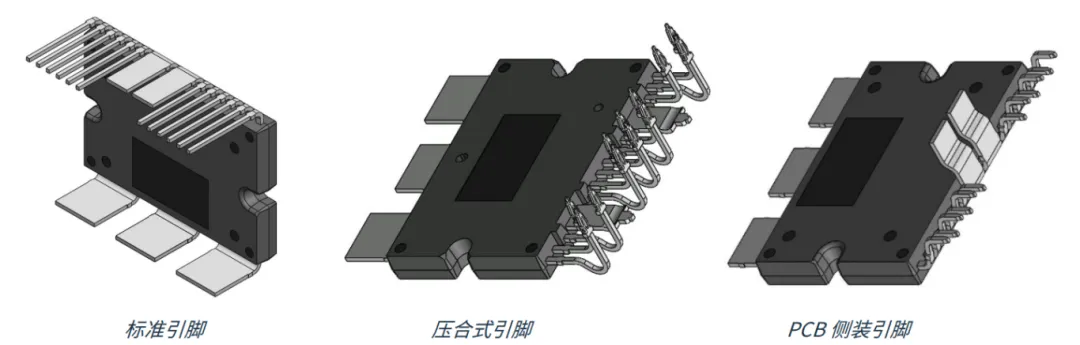

该系列包含 NXV08H250DT1、 NXV08H400XT1 等产品, 有多种绝缘陶瓷 DBC 衬底可供选择, 以提供标准和高级热性能。 多种 RDS(ON) 额定值(每个 MOSFET 0.58 mΩ - 0.76 mΩ ) 可满足最终用户的电流需求, 多样的引脚排列选项可支持不同的系统设计。

APM17 系列特性和参数: 低杂散电感: APM17 可使 25kW 48V 逆变器系统的总杂散电感小于 15nH。 低结至外壳热阻 RTHJC: 介于 0.19 ℃/W 和 0.54 ℃/W之间。 紧凑的设计降低了模块总电阻。 采用双 R&C 缓冲器(1Ω、 15nF) , EMI 性能更佳。 每个模块都配有一个温度检测 NTC, 25 °C 时的阻值为 10 kΩ。 高压隔离测试电压为 3 kVAC, 持续 1 秒。 封装种类:标准引脚、 压合式引脚、 PCB 侧装引脚。 封装尺寸: 45 x 30 x 5 mm

APM17 双半桥模块

文章来源:安森美