只有当 PCB 设计完整呈现了成功组装所需的全部信息时,设计才算真正完成。即便电路板已完成布线,仍需进行检查与复核,以确保 PCB 能够正确组装。针对 PCB 设计中无法通过设计规则来定义的内容,则必须通过设计师进行人工核查。

本文将探讨设计师应核查的要素,确保 PCB 设计符合组装要求,并且设计意图已精准体现在印制电路板组装(PCBA)中。由于检查这些要素需要深入理解设计意图,设计规则检查(DRC)往往无法全部涵盖。在准备将设计交付原型开发或批量生产时,请务必遵循以下 PCB 设计检查步骤——

PCB 设计检查注意事项

下表列出了在交付制造前,PCB 设计中需要注意的一些常见问题区域。请务必逐一核查这些关键区域。

顶层与底层丝印层

位于顶层和底层的丝印包含组装、测试、调试、追溯等重要信息,应检查丝印是否存在以下错误:

检查是否存在重叠或间距过近的参考标号。若未应用相关设计规则,则设计规则检查不会报告此类错误,因此务必目视检查丝印层。

确保参考标识符未落在焊盘或开窗过孔上。间距规则可能也无法识别这类问题,具体取决于规则如何定义。

确保零件编号位于易于查看和读取的区域。对公司标识、CE/FCC 认证标志、静电防护标识等进行同样的检查。

为器件位号设置合适字号,确保无需借助光学辅助设备即可清晰辨识。

检查器件 footprint 中是否包含极性标识、第一引脚标记,确保轮廓线不位于器件本体下方。

为电源输入端添加极性标识,注明电压/电流等级。

该检查清单可通过目视检查或借助 PCB 设计软件中的 DRC 引擎执行。

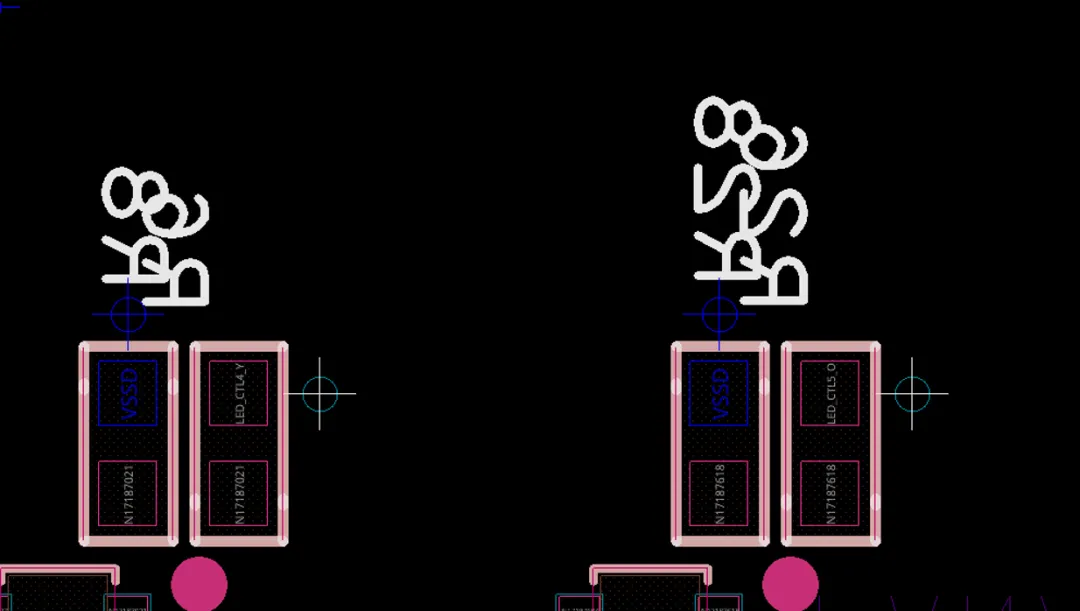

开启表层显示就可以发现,这些器件位号存在重叠。

孔径尺寸与公差

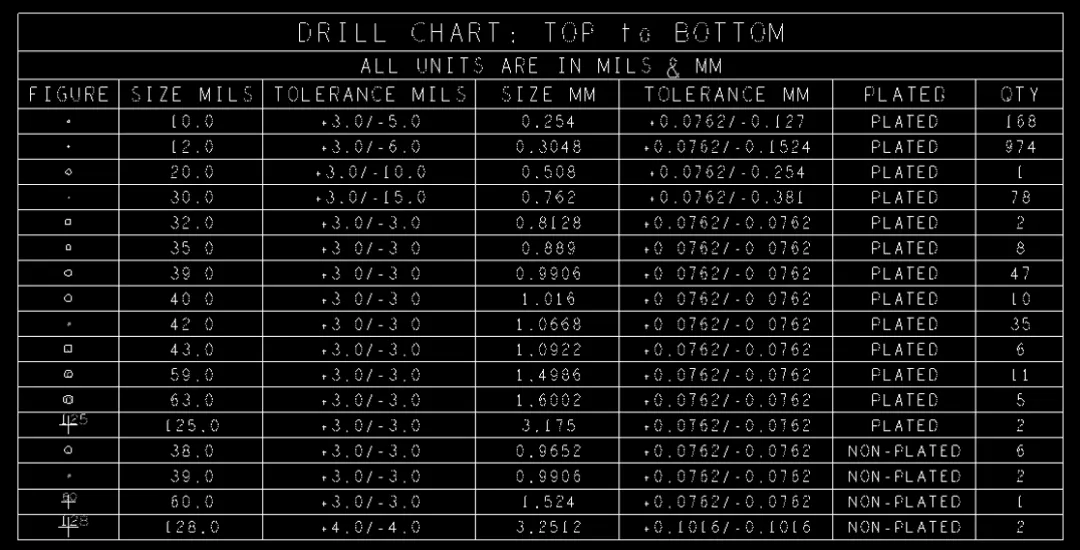

在布线时,很容易随手放置当时看似合理的过孔。这会导致整个 PCB 设计中出现大量不一致的孔径尺寸。有时这些孔径尺寸不符合标准,因此制造商不得不调整孔径以适配其现有刀具规格。必须在设计中全面检查过孔,并将其设置为统一的孔径尺寸。尽量避免使用不同钻孔尺寸,并确保钻头是标准尺寸。

孔径尺寸的另一关键参数是公差。可以自由设定任意公差范围,但必须明确标注具体数值。问题在于制造商可能无法达到设定的公差目标。钻孔公差(无论是钻孔尺寸还是精加工孔径)建议设为 ±3 密耳(即 ±0.075 毫米)。

该钻头尺寸表仅包含标准钻头规格(含公差)

其他区域也有公差要求,尤其是制造说明,其中定义了层堆叠、走线宽度、阻抗目标、电路板尺寸等所有需要精密制造的对象的公差。若未明确注明,代工厂将自行设定数值,可能导致产品不符合应用要求,因此务必清晰说明制造要求。

机械检查

若我们在设计初期就制定了机械要求,那么在将电路板交付制造与组装前,就已经拥有了一份现成的机械检查清单。即使 PCB设计已经完成,仍需检查 PCB 中连接器和关键器件等机械元件的位置是否准确。

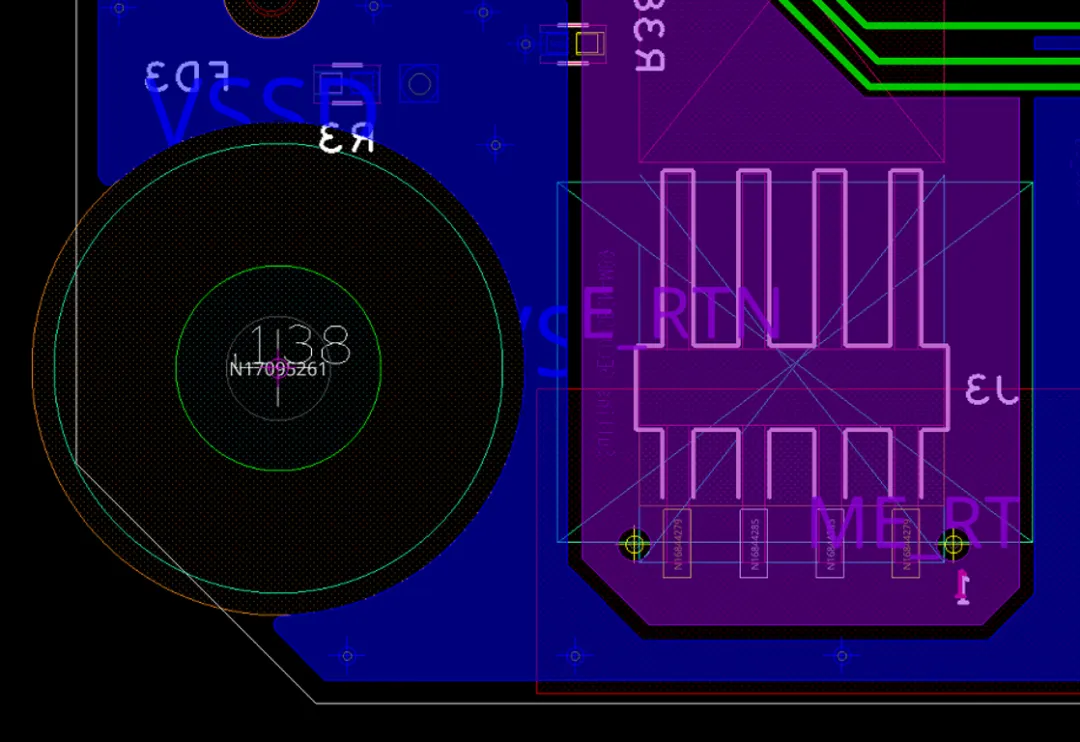

这个沿板边开的孔,其位置是否正确?请务必测量孔位坐标!

若需跳过某些机械检查,请确保在 PCB 设计中锁定关键机械元件的位置。安装孔、连接器、基准点及主要器件(如大型处理器)等应提前锁定位置,非必要情况下不得移动。

遗留的 DRC 错误

即便执行了全部设计检查流程,仍可能存在需要解决的 DRC 错误。有时执行上述检查并实施修复方案后,可能会生成新的 DRC 检查项。因此,在生成输出文件前,作为最终检查,请务必再次运行 DRC,确保所有违例问题均已解决。在最终设计定稿并准备交付制造的输出文件前,必须彻底解决所有违例问题。

文章来源:Cadence