有百余年历史的汽车行业正沿着电气化、智能化、网联化的趋势发生深刻变革——对于这一论断,想必大家今天不仅是耳熟能详,而且已经是深有体会了。

随着汽车“三化”的演进,整个汽车系统的复杂性也在不断增加,达到了前所未有的高度。而想要应对这一挑战,在原有产品体系上“打补丁”显然已经行不通了;只有从汽车底层架构上进行重塑,才是根本的解决之道。

重塑汽车基础架构

为了重塑汽车基础性的架构,应对汽车复杂性设计挑战,工程师们进行了诸多尝试,以下三大趋势已经成为越来越多开发者的共识:

电子电气架构创新

电子电气架构是汽车的“骨架”,其决定了汽车终极的产品形态,以及未来在功能扩展上的可能性。传统的基于功能的域控制架构,在扩展新功能时,需要增加大量子组件和更繁复的布线,进而导致系统复杂性和整车重量的增加,这显然无法满足汽车未来发展的要求。因此,向全新的区域控制架构升级,已经成为当今汽车电子电气架构演进的趋势之选。

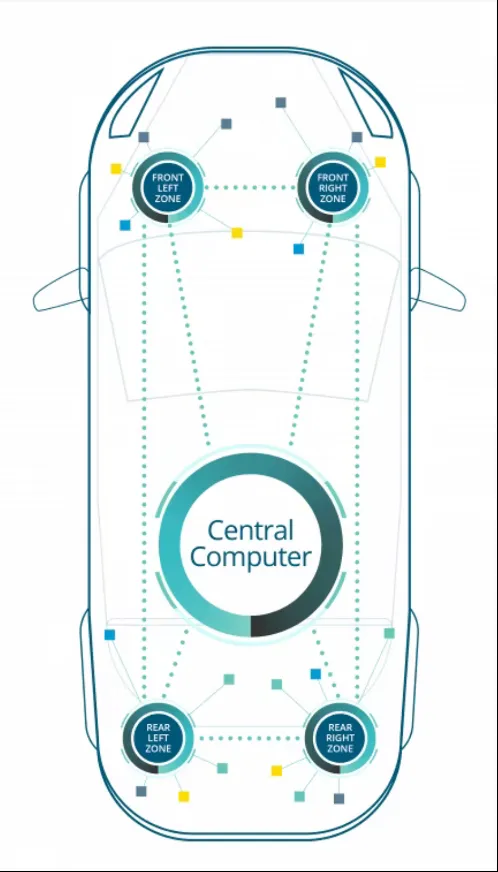

不同于传统的域架构,区域控制架构由三个数据与服务层级构成(如图1):

中央计算系统:将分散在各个ECU上的软件统一交由强大的中央计算机处理,为下游的电子控制和配电提供更高的灵活性。

端节点:位于电子电气架构边缘的ECU、传感器和执行器等设备,是实现各种车载功能的直接载体。

区域控制器:作为中央计算系统和端节点之间传递信息和数据的桥梁,按照物理位置布局在车辆四个角区域,大大简化了车载网络的布线。

不难看出,区域控制架构采用集中控制和计算的方式,将边缘功能节点按照在车辆中的区域位置进行分区管理,能够更大限度地简化车辆内部布线的复杂性,减少线缆的长度和重量,提升功能扩展的灵活性,是迈向“软件定义汽车”这一终极愿景的必由之路。

图1:区域控制架构示意图

(图源:Molex)

汽车配电系统升级

随着汽车功能性的扩展和电气化的转型,整车所需的功率容量也在不断攀升,这使得汽车配电系统的升级成了刚需。传统的车载12V系统在支持更高功率容量、为更多电子电气设备供电方面,难免捉襟见肘,因此向48V系统的升级成为很多新车型开发时的重要考量。

除了能够承载更高的功率,支撑更丰富的功能扩展,避免系统过载,48V系统由于提升了电压,因此在传输相同功率时所需的电流更小,这一方面有利于使用更细的线缆,为整车“减重”,另一方面也有助于降低大功率电路中的电流消耗,减少能量损失和热量产生,这对于优化系统整体的热管理、提高车辆中关键部件的使用寿命和可靠性也大有裨益。

总之,48V配电技术的应用,可以为汽车创建更强大的电气架构,带来更出色的可扩展性和可靠性,是应对汽车复杂性挑战的重要一环。

高可靠性设计

汽车应用的特殊性在于,任何一个能够“上车”的功能组件,都必须要经受得住极端温度、振动、潮湿和污染物等恶劣环境的考验。而功能性的扩展和复杂性的增加,无疑会加剧汽车系统在可靠性上“破防”的风险。因此,如何从元器件选型和系统设计等各个层面去提升可靠性,满足车规要求,也是应对汽车复杂性挑战必须认真思考的课题。

汽车连接器设计的考量

由以上的分析不难看出,为了应对不断加剧的系统复杂性挑战,未来汽车的架构重塑是根本性、全方位的,由此也势必带来整个汽车技术生态的改变,置身其中的每个元器件和组件都需要随之进行适应性的“进化”。在汽车中无处不在的连接器,自然也不例外。

按照汽车基础架构的发展趋势,新一代汽车连接器的设计,需要围绕以下几个关键要素做文章:

支持高电流和高电压

汽车电气化的发展和配电系统的升级(如48V系统的应用),要求互连组件在更高的电压和电流水平下运行,这无疑增加了电弧、过热和连接故障的风险。因此要求连接器必须采用更坚固的材料和适当的绝缘结构,确保连接的安全和可靠。

更强的可靠性和稳健性

新一代的汽车架构中,会容纳更多的功能组件,确保它们之间长期稳定的互连,要求连接器通过触点设计、锁定机构和应力消除装置等优化措施,保证电气连接的稳固性,同时通过采用特殊的材料和保护功能(如密封件和涂层),增强恶劣环境的耐受性。

小型化的高密度互连

在有限空间内复杂性的增加,无疑会限制汽车内电子电气组件的外形尺寸,因此利用更紧凑、轻便的连接器,提高空间利用效率,实现更高密度的互连,是一个至关重要的设计需求。

可扩展的设计灵活性

连接器在设计时,一方面要考虑到与以前产品和标准的兼容性,尽可能降低技术升级过程中的成本;另一方面也要通过模块化的设计或多样化的产品配置,支持未来功能扩展和架构发展的需求,为设计者提供更大的灵活性。

想要满足上述的设计要求,为新一代汽车打造连接器,不仅需要前瞻性思维,紧跟行业标准和应用的发展;也需要深厚的专业经验,从技术细节着手对产品进行精雕细琢。

新一代汽车连接器

Molex面向新一代汽车架构和应用而打造的一系列连接器产品,正是上述前瞻性和专业性深度融合的结晶。今天我们就带大家来深入探索其中三款代表性的产品。

支持区域控制架构的MX-DaSH连接器

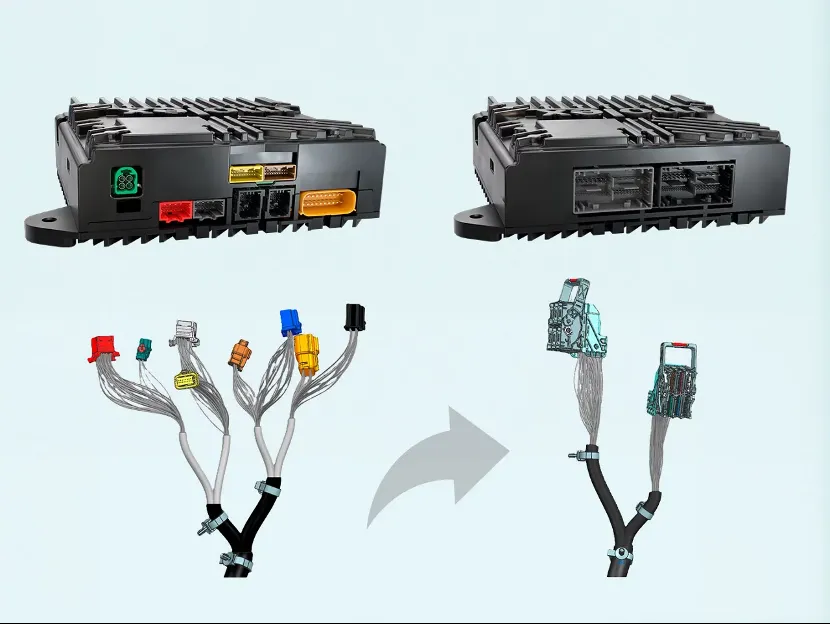

如上文所述,区域控制架构是应对汽车复杂性设计挑战的必由之路。Molex的MX-DaSH线对线连接器系统就是为支持全新区域控制架构而开发的优秀解决方案。

图2:MX-DaSH线对线连接器系统

(图源:Molex)

在区域架构的设计中,工程师需要同时管理多个接口和功能的连接,以便在有限的空间内实现高效的互连。MX-DaSH线对线连接器恰好可以满足这一要求,其采用模块化的结构,将高速数据、传统的电源及信号电路整合到一个连接系统中——提供多达31个电路,设有高速FAKRA Mini(HFM®️)数据终端——使得以往需要多个连接器才能完成的互连功能,只需一个连接单元即可实现,整个互连方案更为简洁而紧凑,也大大降低了整个电气系统设计和供应链管理的成本。

图3:多合一的MX-DaSH连接器(右)可实现以往需要多个连接器(左)完成的互连功能(图源:Molex)

同时作为一款汽车连接器,MX-DaSH系列产品在可靠性方面也进行了专门的优化设计。其采用独立二次锁(ISL)、引脚保护板(PPP)和刀片保护,确保在恶劣环境中的可靠运行和安全连接;还提供T2/V1/S3级密封和垫密封,无需单独的电缆密封,即可在更小封装尺寸中实现可靠地保护;六个独特的键槽设计,可以确保配接方向正确,防止装配错误。

总之,MX-DaSH线对线连接器通过“多合一”的模块化设计,可以在一个紧凑的连接单元中满足多种连接需求,为区域控制架构提供了一种高密度、高可靠、低成本的互连解决方案。

面向48V电气系统的MX150中压连接器

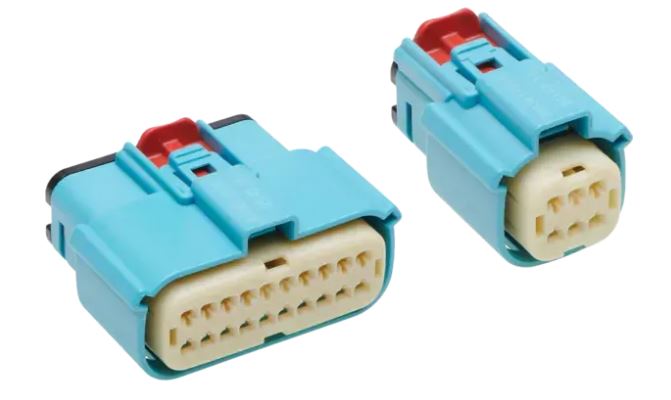

随着汽车行业对48V配电系统的需求日趋旺盛,如何从传统的12V系统向48V系统快速而平滑地升级,是一个重要的课题。为此,Molex也给出了一个理想的解决方案——MX150中压连接器。

MX150连接器系统是Molex为了替代传统的USCAR连接器而打造的小尺寸、低成本、高可靠解决方案,其专为恶劣环境而设计,在极端温度、振动和潮湿条件下具有出色的耐用性,且外形紧凑,非常适合空间受限的汽车应用。MX150连接器这些优势特性经过多年的发展,已被市场验证并广泛应用。

在向48V配电系统升级的过程中,开发者希望寻找一种可靠、坚固且成熟的连接器解决方案。正是看到了这一需求,Molex在MX150连接器基础上推出了MX150中压连接器,其使用经过验证的MX150设计,而额定电压升级至60V,并支持高达22.0A的电流容量,使得开发者无需更改连接器类型,即可快速升级到48V架构,尽可能减少相关的工程成本。

MX150中压连接器提供连接器位置保证(CPA)选项、预组装的端子位置保证(TPA)外壳、垫圈盖,提供单排和双排版本,符合IEC 60664-1规范,通过了USCAR-2、USCAR-21和GMW3191认证,适用于车载照明、电动车窗或雨刮器电机等应用。

图4:MX150中压连接器

(图源:Molex)

高可靠性的DuraClik线对板连接器

如何在有限的空间中实现高可靠性的互连,也是应对汽车复杂性设计挑战过程中,一个重要的技术考量。Molex的DuraClik 2.00mm间距线对板连接器具有紧凑的外形,并实现了在高温、高振动应用中出色的配接稳固性,可以说是高可靠性汽车连接器中的翘楚。

仔细观察DuraClik线对板连接器,在可靠性设计方面,它算得上是一个集大成者:

内部自锁定设计:确保牢固插接,可节省更多空间,同时防止由于电缆缠绕导致闭锁破损

插接时发出“咔嗒”声:可通过声音确保牢固插接

带有根据SAE汽车振动标准设计和测试的宽焊垫:实现牢固的PCB固定,可承受100N的向上拉力,以满足汽车振动的要求

独立二次锁(ISL)端子固定器:提供可高达50N的端子固定力,确保固定端子位置,可满足严格的汽车要求

端子位置保证(TPA)端子固定器:提供可高达20N的端子固定力,确保固定端子位置

闭合式触点设计:防止触点受到灰尘和碎屑影响;避免线束装配过程中发生缠结

工作温度至高可达+125°C:满足高级汽车客舱的要求

镀金端子选件:耐用性更高,可以支持更多次插拔

惯性锁(TPA产品):在插配过程的前段需要更大的插入力,帮助确保连接牢固

一句话总结,在一系列可靠性设计优化的加持下,DuraClik 2.00mm间距线对板连接器,可在高温、高振动、空间有限的汽车应用中提供出众的电气接触可靠性、高PCB保持力,提高连接的安全性和稳定性。

图5:DuraClik线对板连接器

(图源:Molex)

本文小结

伴随着汽车产品形态的“进化”,汽车系统的复杂性也在快速增加。为了应对这一挑战,汽车底层的架构和相关的技术生态都在进行重塑。作为关键组件的汽车连接器,也在随之进行技术迭代,以发展出更强的“技能”,在应对汽车复杂性设计挑战时成为可堪重任的“战将”

文章来源:贸泽电子