作者:Martin Wattenberg,来源:电子技术设计

机器人在不同的市场有不同的应用,并以多种形式出现,包括服务机器人、协作机器人(cobots)、工业机器人、自主式无人机和自动导引车。机器人应用成功的关键因素之一是确保最佳的电机驱动器设计。硅基电机驱动器需要在效率和尺寸之间做出妥协。例如,较高的开关频率可实现较小的无源元件,但会因相当大的开关损耗而导致散热量增加。有人建议,可以通过用氮化镓(GaN)高电子迁移率晶体管(HEMT)代替硅开关来克服这种折中方案。本文研究这是否真的适用于GaN基的电机驱动器。

GaN基电机驱动器的结构和设计

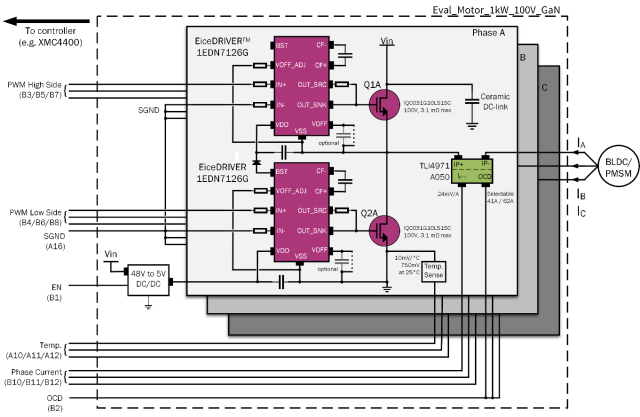

图1展示了100V GaN基的电机驱动器的顶层框图。该设计以两个100V、3mΩ CoolGaN肖特基栅极HEMT的半桥电路为中心,每个HEMT都有一个外露的裸片在封装的顶部,以实现双面冷却。半桥电路具有最小的环路电感(400pH),可在不超过峰值漏极电压额定值的情况下,实现1ns范围内的非常快速的电压转换。

图1:100V GaN基 CoolGaN肖特基栅极HEMT的电机驱动器

为该设计选择的栅极驱动器是1EDN7126G,它是1EDN71x6G EiceDRIVER栅极驱动器系列的成员,专为与GaN开关和逻辑电平MOSFET一起使用而设计。可为范围从0.5A(1EDN7146G)到2A(1EDN7116G)的不同拉/灌电流强度提供灵活的开关速度。同时,与具有隔离式栅极电阻器的设计相比,布局复杂性和环路电感有所降低。

真差分输入(TDI)是该系列的一个特点,即使在快速开关瞬态期间也能保证稳定运行。它为高压侧开关提供共模电压抑制,为低压侧提供接地反弹抗扰度。此外,1EDN71x6G系列在输出级还具有一个“有源Miller钳位”(AMC:Active Miller clamp),在栅极电压降至0.4V以下后不到3ns,就可将其下拉强度提高到5A,。这使得GaN HEMT的关断速度,可以在不增加其对感应导通敏感性抗扰度的情况下进行改变。0.3Ω的低下拉电阻意味着一旦驱动器锁存,即使在高速开关的时候,栅极电压也会安全地保持在0V。

三个半桥中包括单独的温度和同相电流检测。电路板的两侧使用薄型100V陶瓷,从而确保了总直流链路电容超过80µF。高开关频率降低了这些电容器上的纹波电流,进而消除了使用大型电解电容器的需求。

该设计使用48V至5V降压DC/DC转换器为低侧栅极驱动器提供稳定的电源电压。1EDN71x6G EiceDRIVER的有源自举钳位功能用于为高侧栅极驱动器供电。

同相电流检测优于传统的低侧电流测量,能优化高频电源环路电感并充分利用CoolGaN HEMT提供的快速开关速度。隔离式同相电流传感器比差分电流放大器具有更好的电压瞬变抗扰度。XENSIV TLI4971通过基于单片霍尔技术的无芯设计满足这些要求,提供非常线性的输出,以及从±25到±120A的可配置传感范围。240kHz的带宽甚至可以满足要求苛刻的磁场定向控制(FOC)应用。

XMC4400驱动卡可提供无传感器FOC,最大开关频率为100kHz,控制回路更新为20kHz。将控制频率提高到与开关频率相同,可以在需要快速动态控制响应的应用中实现更高的控制带宽。

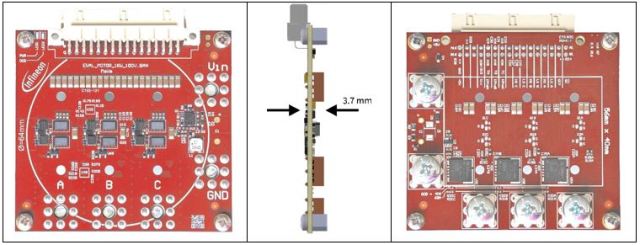

电机驱动器设计的俯视图、侧视图和仰视图如图2所示。整个电机驱动器的所有组件,包括直流链路电容、电流传感器、辅助电源和方便的测试点,都位于一个只有56mm×40mm的矩形区域。电路板的厚度仅为3.7mm。因此,该解决方案的总体积为8.3cm³,这意味着在需要1kW功率处理能力的应用中,该电机驱动器的功率密度为120W/cm³,或2kW/in³。

图2:CoolGaN电机驱动器的俯视图、侧视图和仰视图

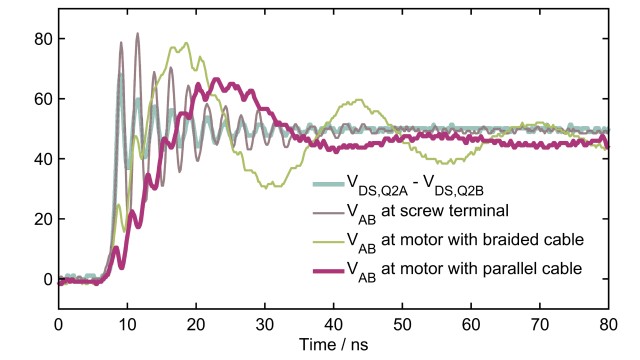

限制电机电压变化率的两个因素是绕组绝缘击穿和轴承磨损。绕组绝缘对于48V电机(通常具有更高电压水平的绝缘额定值)来说不是一个重要问题。轴承磨损可能是某些48V电机中的一个问题,因此由于这些原因,电机驱动器的开关速度有时会受到限制。然而,将驱动器连接到电机的电缆会显著影响电机侧的有效dV/dt,如图3所示。在本研究中,电机上的dV/dt大约比在CoolGaN电机驱动器处(4.9V/ns,对比51V/ns)看到的低一个数量级。此外,必须考虑特定应用的因素,如机械载荷、标称转速和温度,来确定轴承寿命。

图3:开关波形比较,直接在带有紧密探测回路的开关节点处(蓝色),在螺钉端子的稍微延伸的探测回路处(红色),以及直接在使用光隔离差分探头测量的两相之间的电机端子处(绿色和橙色)

更高的开关频率提高了系统效率

CoolGaN器件的高速开关为设计人员在选择开关频率时提供了更大的选择余地。它使他们能够综合考虑端到端效率和整体解决方案尺寸,而不仅仅是关注逆变器效率。

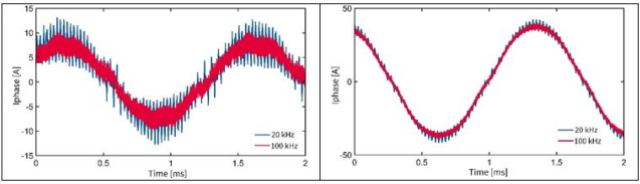

这种基于CoolGaN的电机驱动器的系统效率,是结合商用低电感(20µH相间)高极数(14P)无人机电机,在20、60和100kHz开关频率下测量的。使用万用表测量逆变器的直流电输入功率,使用测功机测量电机的机械输出功率。为了进行比较,图4显示了在20kHz和100kHz下以100W和500W运行的相电流波形。更高的开关频率会使电流纹波、RMS电流和发热显著降低。在100W时,RMS电流从5.6A降低到4.5A(降低20%);在500W时,它从26.2A减少到23.1A(减少12%)。

图4:100W(左)和500W(右)运行的相电流波形

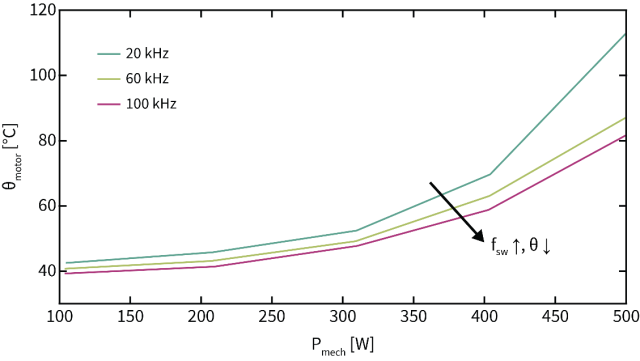

虽然在轻负载时,RMS相电流在较高开关频率下的相对降低更为明显,但在整个负载范围内都可以看到绕组温度方面的优势。在500W机械输出功率下,绕组温度从20kHz时的110˚C下降到100kHz时的大约80˚C(图5)。这对于像协作机器人这样的需考虑散热的应用来说很重要。

图5:20、60和100kHz运行时的电机绕组温度

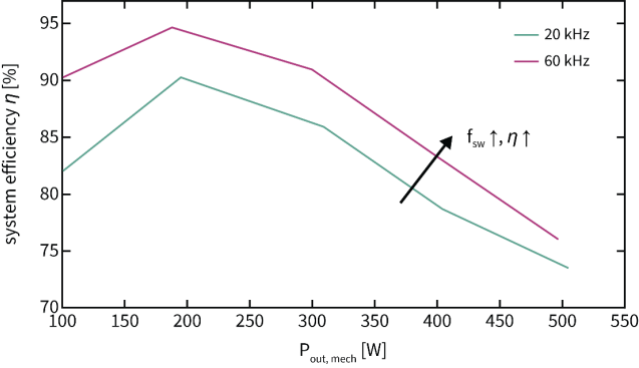

电机中较低的电流纹波可减少绕组和磁芯损耗,从而降低电机温度。然而,开关损耗与开关频率成正比,因而会增加逆变器的功率损耗和温度。对于传统的MOSFET或基于IGBT的设计,由于高开关损耗,这将是一个不利的折中。然而,由于CoolGaN HEMT的开关损耗极低,端到端效率随着开关频率的提高而提高,如图6所示。

图6:20和60kHz的端到端效率

总结

本文介绍了使用无传感器FOC方案用于48V应用的GaN基电机驱动器设计。

设计评估表明,GaN器件能够在不降低系统效率或温度限制的情况下,使用更高的开关频率。这些更高的频率带来更低的电机温度、更高的端到端系统效率和更高的功率密度。其更小的外形尺寸,意味着该电机驱动器可以嵌入电机底盘附近(例如,机器人手臂内部),从而减轻长连接器电缆引起的EMI。